Nagrzewnice, chłodnice, skraplacze, parowniki i inne aparaty, w których zachodzi przekazywanie ciepła w wyniku przepływu dwóch mas o różnych temperaturach nazywa się wymiennikami ciepła. Wymienniki, które wymieniają ciepło przez przegrodę nazywane są rekuperatorami. Wymiana ciepła jest również realizowana w wieżach wyparnych, wentylatorowych chłodniach wieżowych, będących elementami w układach chłodzenia skraplaczy.

Wymienniki ciepła i wymiana ciepła

W zależności od wzajemnego położenia kierunków przepływu płynów wymieniających ciepło wymienniki dzielą się na współprądowe, przeciwprądowe, krzyżowe.

Konstrukcje wymienników ciepła są bardzo zróżnicowane. W instalacjach chłodniczych stosowane są m. in. wymienniki:

– płaszczowo – rurowe, składające się z trzech elementów zasadniczych, a mianowicie: obudowy zewnętrznej tzw. płaszcza, pęków rur w kształcie litery U lub rur prostych, króćców lub komór wlotowych i wylotowych;

– płytowe, składające się z szeregu płyt tworzących system wąskich szczelin i zwartą konstrukcję. Płyty oddzielone są od siebie uszczelnieniem;

– wężownicowe i spiralne;

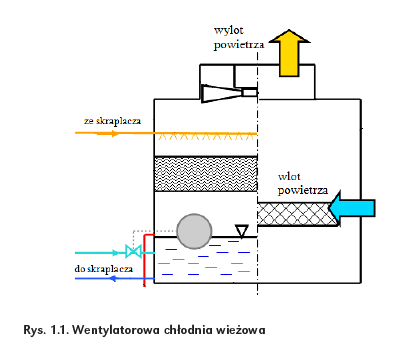

– wieże wyparne i wentylatorowe chłodnie wieżowe (nazywane również mikroszczelinowymi chłodniami wentylatorowymi) – rys. 1.1.

Każdy wymiennik ciepła charakteryzuje się określoną mocą, czyli zdolnością przekazywania ciepła w czasie (strumienia ciepła). Przenikanie ciepła przez ściankę składa się z przejmowania ciepła przez płyn lub od płynu przez przegrodę stałą oraz z przewodzenia ciepła przez tę przegrodę.

Jeżeli ścianka płaska jednowarstwowa zostaje pokryta warstwą osadu, to wówczas zwiększa się jej opór cieplny przewodzenia, natomiast ścianka staje się ścianką dwuwarstwową. Każdą z warstw charakteryzuje inny współczynnik przewodzenia ciepła oraz grubość ścianki. W przypadku osadów tworzących się na powierzchni ścianki wymiennika ich grubość może być bardzo różna.

Grubość przegrody, przez którą zachodzi wymiana ciepła, jest bardzo istotna w procesie przenikania ciepła i wpływa na opór cieplny przewodzenia. Z tego powodu w wymiennikach ciepła stosowane są rury cienkościenne, a występujące osady mają bardzo duże znaczenie, gdyż w znaczący sposób zwiększają opory cieplne przewodzenia. Ogólną zasadą w sprawnym działaniu wymienników ciepła jest zwalczanie przede wszystkim największego oporu cieplnego.

W literaturze [18] typowe wartości współczynnika przewodzenia ciepła λ [W/(m·K)] zawierają się w granicach: 0,6 ÷ 2,6 dla kamienia kotłowego gipsowego, 0,15 ÷ 1,83 dla kamienia kotłowego wapniowego, 0,08 ÷ 0,27 dla kamienia kotłowego krzemionkowego.

Dla porównania wartości współczynnika przewodzenia ciepła dla metali wg [2, 5] wynoszą: aluminium 247 [W/(m·K)], miedź 483 [W/(m·K)], nikiel 158 [W/(m·K)], srebro 450 [W/(m·K)].

Obecnie nadal trwają badania nad oporami cieplnymi osadów. Jak więc można zauważyć w rzeczywistych warunkach działania urządzenia konieczna jest znajomość składu chemicznego substancji omywającej wymiennik i jej stężenia po to, aby móc odpowiednio przeciwdziałać powstawaniu osadów. W warunkach eksploatacyjnych substancje osadotwórcze nie występują na ogół pojedynczo, zatem trudno jest określić dokładną wartość współczynnika przewodzenia ciepła.

Równie trudne jest ustalenie grubości warstwy osadu, jak i nierównomierności jego rozkładu na powierzchni wymiany ciepła. Wpływ na to może mieć wiele czynników, m.in. sama konstrukcja wymiennika, kształt powierzchni wymiany ciepła, powłoka ochronna, materiał z którego wykonany jest wymiennik, prędkość przepływu płynu i jego ewentualne zawirowania oraz zmiany temperatury.

Wpływ występowania osadów (zanieczyszczenia, zakamienienia) na działanie wymiennika ciepła

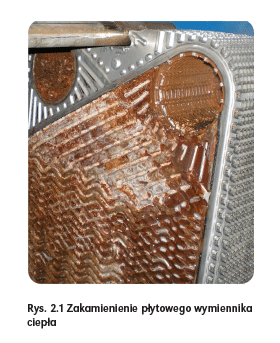

Na rys. 2.1 przedstawiono płytowy wymiennik ciepła, na którego powierzchniach wymiany ciepła osadził się kamień. Problemy eksploatacyjne w wymiennikach ciepła stwarzają nie tylko zanieczyszczenia w postaci osadów mineralnych, ale również w postaci osadów biologicznych.

Zarówno jedne i drugie osady przyczyniają się do wzrostu oporów przepływu płynu, prowadzą do zatykania się rur i powierzchni przepływu płynu, zmniejszają skuteczność wymiany ciepła. W skrajnych przypadkach powodują całkowite zatkanie się powierzchni przepływu płynu. Ponadto, w zależności od rodzaju substancji istnieje również ryzyko przyspieszonej degradacji materiału konstrukcyjnego, w tym przyspieszenia procesów korozyjnych. Chropowatość osadów ma również wpływ na proces wnikania ciepła. W instalacjach chłodniczych powstające osady są częstą przyczyną zmian w parametrach pracy instalacji i tak, np. zanieczyszczenie powierzchni skraplacza chłodzonego wodą, na skutek utrudnionej wymiany ciepła, powoduje wzrost temperatury czynnika chłodniczego przepływającego przez skraplacz, a w konsekwencji również powoduje wzrost ciśnienia skraplania, co ostatecznie nie tylko pogarsza warunki pracy, ale również może być przyczyną występowania sytuacji awaryjnych (zadziałanie presostatu wysokiego ciśnienia), a nawet być przyczyną rozszczelnienia i uszkodzenia instalacji, a tym samym wydostania się czynnika chłodniczego do atmosfery.

W przypadku chłodnic lub nagrzewnic wodnych, pierwszym objawem, wykazującym występowanie zanieczyszczenia wymiennika jest z reguły całkowite otwieranie się zaworu regulacyjnego przy jednoczesnym braku mocy chłodniczej lub cieplnej. W skrajnych przypadkach dochodzi do wyłączenia instalacji, spowodowanego zadziałaniem zabezpieczeń przeciw zamrożeniowych. Twarde osady mogą być również przyczyną uszkodzeń elementów hydraulicznych automatyki wymienników ciepła. Zanieczyszczenia wymienników ciepła są zatem przyczyną niestabilnej pracy układu i zwiększonej awaryjności. Problemy związane z występowaniem osadów są szczególnie zauważalne w układach wentylatorowych chłodni wieżowych. Temperatura wody w wentylatorowych chłodniach wieżowych w okresie lata jest dosyć wysoka, co w połączeniu z pozostałymi czynnikami wzmaga procesy korozyjne. Na okres zimy, ze względu na ryzyko zamarznięcia, upuszcza się wodę z wentylatorowych chłodni wieżowych, co ułatwia bezpośredni kontakt wewnętrznych powierzchni elementów – dotąd zalanych wodą – z powietrzem zawierającym tlen. Po sezonie zimowym następuje ponowne napełnienie układu świeżą wodą. Niestety taka sytuacja wzmaga procesy korozji elementów stalowych.

Niezależnie od rodzaju wymiennika ciepła, w którym występują osady i zanieczyszczenia, należy liczyć się ze zwiększonymi kosztami energetycznymi w porównaniu z instalacjami, w których osady i zanieczyszczenia są usuwane, a wymienniki mają czyste powierzchnie wymiany ciepła. Straty energetyczne w instalacjach zanieczyszczonych spowodowane są koniecznością wydłużonego czasu pracy np. sprężarek, pomp, wentylatorów.

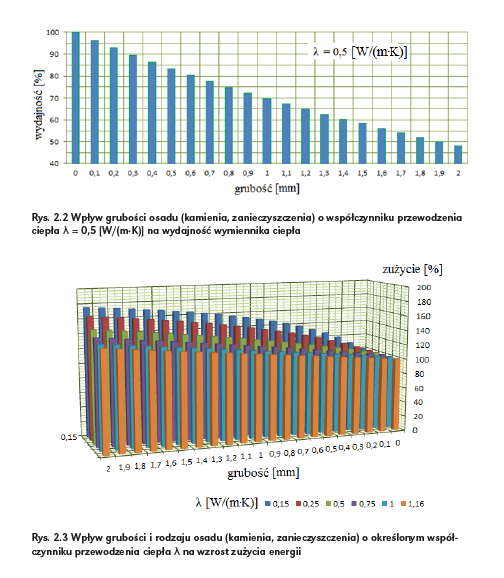

Na rys. 2.2 przedstawiono wpływ osadów na wydajność wymiennika ciepła. Wydajność cieplna 100% dotyczy wymiennika bez osadów. Jako zmienne przyjęto grubość osadu oraz współczynnik przewodzenia ciepła. Jak można zauważyć, im grubsza warstwa osadów na powierzchni wymiennika, tym mniejsza jego wydajność cieplna.

Reasumując: obniżenie wydajności cieplnej spowodowanej zanieczyszczeniem powierzchni wymiennika ściśle koreluje ze stratami energetycznymi, powstającymi z uwagi na konieczność wprowadzania dodatkowej energii niezbędnej do utrzymania wartości początkowej wydajności cieplnej wymiennika.

Korzystając z rys. 2.2 można analogicznie przewidywać, jakie będą straty wydajności cieplnej wymiennika zanieczyszczonego i jak zanieczyszczenia powierzchni wpłyną na zużycie energii koniecznej do zapewnienia wydajności początkowej dla czystego wymiennika.

Na rys.2.3 przedstawiono przewidywane straty energetyczne związane z występowaniem osadów w wymiennikach ciepła oraz przewidywany, szacunkowy wzrost zużycia energii. Na przedstawionym wykresie przyjęto, że dla wymiennika bez osadów straty nie występują i w odniesieniu właśnie do takiego wymiennika, przedstawiono straty energetyczne dla pozostałych przypadków. Zużycie energii 100% oznacza wartość niezbędną dla zapewnienia działania wymiennika bez osadów. W rzeczywistych warunkach pracy wartości te mogą różnić się z uwagi na dynamikę zachodzących procesów oraz różny skład chemiczny osadów i zanieczyszczeń.

Powyższe rozważania są czysto teoretycznymi rozważaniami opartymi na powszechnie znanych zależnościach wymiany ciepła dla wymienników przeponowych. Niestety, dokładne obliczenia dotyczące rzeczywistych warunków pracy wymienników i wpływu zanieczyszczenia ich powierzchni na wydajność cieplną zależą od wielu zmiennych, dlatego w tym zakresie wciąż realizowane są prace badawcze. Istotnym elementem w procesie eksploatacji wymienników ciepła jest zatem odpowiednie przygotowanie wody chłodzącej, w taki sposób, aby zmniejszyć ryzyko występowania osadów oraz procesów korozyjnych na powierzchniach wymiany ciepła.

Wymagania dla wody chłodzącej

Odczyn wody chłodzącej jest jednym z decydujących czynników wpływających na szybkość korozji, dlatego woda ta powinna wykazywać właściwości lekko alkaliczne, tzn. mieć pH = 8,3 ÷ 10. Korozja (łac. corrosio – zżeranie) to proces niszczenia (chemicznego lub elektro-chemicznego) metali lub ich stopów oraz tworzyw niemetalowych. Korozja zachodzi na skutek reakcji chemicznych, elektrochemicznych lub biologicznych.

Intensywność korozji elektrochemicznej zwiększa obecność soli w wodzie chłodzącej. Wśród substancji rozpuszczonych bardzo niebezpieczne są głównie siarczany i chlorki. Są to związki intensyfikujące korozyjny charakter wody w stosunku do metali. Ponadto siarczany mogą być powodem niszczenia betonowych elementów układu chłodniczego, którymi są np. zbiorniki akumulacyjne wody lodowej.

Głównym powodem wytrącania się osadów chemicznych na powierzchniach wymiany ciepła jest twardość węglanowa wody oraz nadmierne jej zasolenie. Dominującym składnikiem osadów jest węglan wapniowy, który powstaje w wyniku rozkładu wodorowęglanu wapniowego zgodnie z reakcją: Ca(HCO3)2 → ↓CaCO3 + CO2↑ + H2O

Podczas ogrzewania wody nierozpuszczalne węglany gromadzą się jako szlam lub kamień wodny (kamień węglanowy).

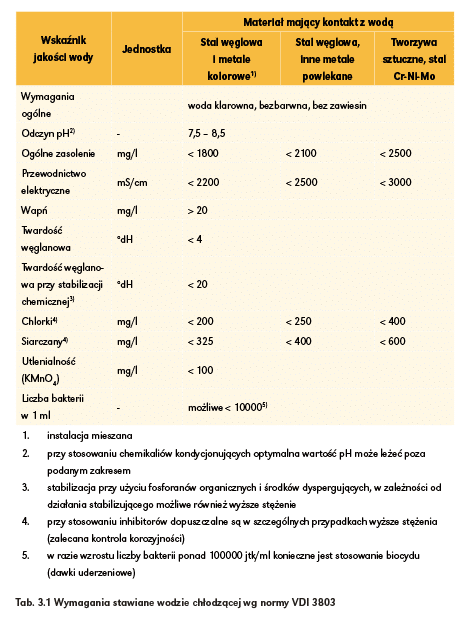

W tab. 3.1 przedstawiono wymagania dla wody chłodzącej w obiegach przemysłowych.

Dopuszczalne wskaźniki zanieczyszczenia wody chłodzącej powinny zapewnić spełnienie następujących warunków:

– uniknięcie wytrącania osadów, mułu i kamienia na ochładzanych elementach urządzeń;

– ograniczenie do minimum korozji metalowych części urządzeń;

– zmniejszenie stopnia niszczenia niemetalowych tworzyw stykających się z wodą chłodzącą.

Wiodący producenci wymienników ciepła przedstawiają wymagania stawiane wodzie przeznaczonej do celów chłodniczych pracujących z ich aparatami. Wymagania te w znacznej mierze zależą od rodzaju zastosowanego materiału konstrukcyjnego i warunków środowiska pracy. Eksploatacja otwartych instalacji wodnych wymaga szczególnej uwagi ze względu na kontakt nośnika ciepła z powietrzem zawierającym tlen, zanieczyszczenia stałe i biologiczne oraz nieznaczne ilości gazów takich, jak np. dwutlenek węgla, a więc substancje, które mogą być przyczyną intensyfikowania procesów korozyjnych i osadotwórczych.

Przyczyny zanieczyszczeń skraplaczy wyparnych w chłodnictwie

Skraplacze wyparne, wieże wyparne typu „otwartego” oraz wentylatorowe chłodnie wieżowe wykorzystują zjawisko wymiany ciepła pomiędzy opadającą wodą, a przepływającym powietrzem. Przepływ powietrza realizowany jest najczęściej w przeciwprądzie, czyli z dołu do góry.

Woda w obiegu skraplacza , w wyniku wymiany ciepła pomiędzy ośrodkami, schładza się o kilka stopni Celsjusza, tym samym ochładzając rurki wężownicy skraplacza amoniaku, wskutek odparowania wody z obiegu wodnego. W przypadku wieży chłodniczej schłodzona woda stanowi medium schładzające produkt, czy też poprzez wymiennik ciepła oddziałuje na inne zachodzące w układzie procesy.

W każdym z tych przypadków dochodzi do odparowania z obiegu pewnej ilości wody, co w konsekwencji powoduje wzrost stężenia rozpuszczonych w wodzie składników mineralnych. W wyniku zatężania składników mineralnych może dochodzić do wytrącania się z wody obiegowej osadów, przede wszystkim soli wapnia. Wytrącone sole stanowią wówczas kamień wodny analogiczny do kamienia kotłowego (węglan wapnia).

Negatywne zjawiska, jakie można zaobserwować w skraplaczach, wieżach wyparnych oraz wentylatorowych chłodniach wieżowych związane są z:

– wytrącaniem się mineralnych osadów kamienia wodnego,

– wytrącaniem się organicznych osadów, w tym glonów,

– korozją konstrukcji metalowych, a w szczególności korozją ocynkowanych zabezpieczeń blach, stalowych belek i rur wymiennika ciepła w skraplaczach.

Jednym z podstawowych problemów eksploatacji skraplaczy, wież natryskowo – wyparnych oraz wentylatorowych chłodni wieżowych jest zarastanie osadami kamienia wodnego, wytrąconego z wody obiegowej, zewnętrznych powierzchni wymiany ciepła skraplaczy, wież wyparnych i wentylatorowych chłodni wieżowych.

Zjawisko zanieczyszczania osadami ścian i elementów grzejnych oraz elementów rozbryzgowych i demisterów powstaje w efekcie uzupełniania układu wodą surową, nieuzdatnioną, dostarczaną bezpośrednio ze studni lub z wodociągu, szczególnie w przypadku, gdy twardość tej wody jest wyższa od 2,8 mval/dm3. Obserwuje się wówczas systematyczne wypadanie trudno rozpuszczalnego osadu węglanu wapnia CaCO3 na ciepłych rurkach skraplacza.

W wodzie, w której występują w znacznej ilości siarczany, w wyniku reakcji z zawartymi w niej również związkami wapnia, może w pewnych przypadkach dochodzić do wytrącania się gipsu, tj. dwuwodnego siarczanu wapnia w formie osadu:

Ca2+ + SO42- + 2 H2O = CaSO4 x 2 H2O ↓

(4.1.1)

Powstała na powierzchniach wymienników warstwa osadu wpływa niekorzystnie na ich prawidłowe działanie i odpowiada za występowanie wielu problemów eksploatacyjnych, w tym przede wszystkim odpowiedzialna jest za:

– wyższą niż obliczeniowa temperaturę skraplania amoniaku (lub innego zastosowanego w układzie czynnika chłodniczego),

– wysokie ciśnienie amoniaku w układzie (lub innego zastosowanego w układzie czynnika chłodniczego w układzie),

– zwiększone zużycie energii elektrycznej niezbędnej do zasilania wentylatorów, pomp wodnych i sprężarek.

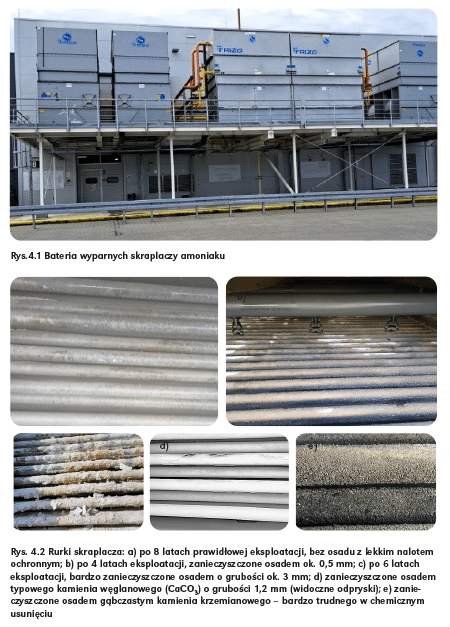

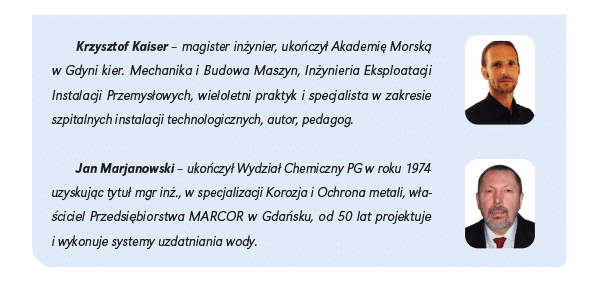

Na rys.4.1 przedstawiono baterię wyparnych skraplaczy amoniaku, natomiast na rys. 4.2 przedstawiono różne formy osadów kamienia wodnego w skraplaczach. Formy przybierane przez osady zależą od składu chemicznego wody i stopnia odsalania oraz stosowanych antyskalantów.

Osady powstające na rurkach skraplaczy w konsekwencji są powodem problemów eksploatacyjnych. Mając na uwadze ten fakt należy przedsięwziąć odpowiednie kroki zapobiegawcze. Zatem, aby na rurkach skraplaczy, wewnątrz których znajduje się ciepły amoniak, nie pojawiał się osad kamienia wodnego, nie następował wzrost procesów korozyjnych ocynkowanych powierzchni oraz rur stalowych po utracie cynkowej powłoki ochronnej, należy monitorować wodę w obiegu pod względem fizykochemicznym.

Koniec cz. I

Kolejna część artykułu

w wydaniu październikowym