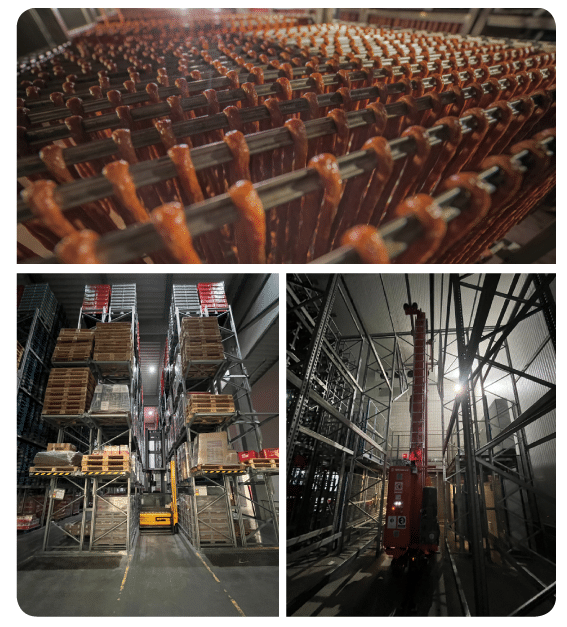

Polska przeżywa dynamiczny rozwój drugiej fali cyfrowej transformacji, która obejmuje aktualizację systemów informatycznych. Jednym z przedsiębiorstw, które postawiły na inwestycje w nowe technologie, są Zakłady Mięsne Silesia. Rozmawiamy z przedstawicielem firmy, aby dowiedzieć się, co skłoniło ich do podjęcia tego kroku oraz jakie rezultaty i korzyści oczekują w wyniku wprowadzenia zmian. Zapraszamy do zapoznania się z naszą rozmową, która rzuci światło na strategię cyfrowej transformacji Zakładów Mięsnych Silesia.

Rozmawiamy w momencie, kiedy ma Pan mnóstwo pracy, bo firma jest w trakcie cyfrowego remontu, tak chyba należałoby powiedzieć o zmianach konfiguracyjnych systemu klasy ERP.

Przez te prawie 10 lat sukcesywnie rozwijaliśmy i aktualizowaliśmy nasz system do nowszych wersji. System ERP, którego używamy dziś mocno ewoluował poprzez wszystkie lata i mocno się różni od wersji, która była uruchamiana w 2013 roku. To wręcz zupełnie inny system. W tej chwili wprowadzamy zmiany konfiguracyjne mające wpływ na kluczowe obszary, które były konieczne, ponieważ w tym roku pojawiły się nowe wymagania.

Na czym ta zmiana polega?

Chcemy uzyskać większą granulację danych, a tym samym większe możliwości analityczne na poziomie księgowym. Dotychczas wszystkie analizy bazowały na transakcjach magazynowych. Teraz chcemy mieć szczegółowe zapisy również w księgach, żeby mieć możliwość szybkiej reakcji i weryfikacji kosztów, tak aby urealnić politykę cenową i handlową oraz móc dostosowywać ją do zmieniających się warunków rynkowych.

Rzeczywiście branża mocno odczuła rynkowe wahania. Czy Wasza decyzja jest podyktowana tym, co dzieje się w ostatnich miesiącach na rynku spożywczym?

Mamy bardzo dużą konkurencję rynkową, to po pierwsze. Po drugie, od początku widoczne i odczuwalne są – nie tylko przez nas – bardzo duże wahania i zmiany kosztów: surowca oraz mediów. Nasza branża jest bardzo energochłonna, a pracujemy na bardzo niskich marżach. Konieczne jest dokładne i szybkie analizowanie rentowności produktu. Chcemy dowiedzieć się natychmiast, jak ona wygląda. Dotychczas widzieliśmy to na bazie symulacji, ale teraz uważamy, że estymacje należy konfrontować ze stanem faktycznym. Naszym celem jest pozyskanie wiedzy o tym, ile zarabiamy na których produktach, aby móc jeszcze lepiej kształtować portfolio produktowe, a jest ono bardzo duże. Obecnie produkujemy około ośmiuset unikalnych indeksów handlowych.

Jak liczny jest zespół zaangażowany w projekt w Państwa spółce?

Na stałe to około cztery osoby, gdzie liderem tego zespołu jest Prezes. Jest mocno zaangażowany. Nawet bym powiedział, że Prezes jest osobą, która nakręca tę zmianę. Wnosi nowe spojrzenie.

Pana rola też jest istotna. Słyszałem, że to Pan jest osobą, która opowiadała za wdrożenie systemu Impuls EVO dekadę temu. Co wówczas spowodowało, że zdecydowaliście się na gruntowną digitalizację?

Dekadę temu zmieniły się przepisy, które wymusiły na producentach potrzebę śledzenia partii: od wyrobu aż do surowca, przez wszystkie etapy. Posiadany przez nas system nie zapewniał tej funkcjonalności. Były to też rozwiązania bardzo przestarzałe, niedające możliwości rozwoju i wprowadzenia nowych, adekwatnych do ówczesnych potrzeb standardów. Dlatego zapadła decyzja o inwestycji w system zintegrowany.

Po dekadzie nie kusiło, żeby zmienić dostawcę IT?

Zarówno użytkownicy jak i ja lubimy system Impuls EVO między innymi za jego dużą elastyczność i łatwość konfiguracji, cenię sobie również wieloletnią współpracę z BPSC. Impuls EVO to system często użytkowany w branży spożywczej. Zmiana systemu to zmiana filozofii, a ta którą mamy nam odpowiada. W 2013 roku, gdy wybieraliśmy system, miało to iść w stronę innego systemu niż obecny. Skłanialiśmy się ku innemu oprogramowaniu. Jednakże podczas prezentacji rozwiązania, które było wówczas preferowane przez Zarząd, potencjalny dostawca nie był w stanie zapewnić wszystkich oczekiwanych przez nas funkcjonalności. Ponadto nie posiadał doświadczenia w naszej branży w Polsce. Po prezentacji i sesji pytań do konsultantów, doszliśmy do wniosku, że BPSC i ich produkt, będzie dla nas odpowiedni.

Konkurentem katowickiej spółki był wówczas globalny dostawca, ale doszliśmy do wniosku, że rozwiązanie ze „światowej półki” będzie dla nas zbyt mało elastyczne. Dodatkowym argumentem był też koszt wdrożenia, który w przypadku systemu Impuls EVO był dużo niższy niż drugiego rozważanego wówczas systemu.

Wróćmy do rozwoju oprogramowania, które teraz się dzieje. Na jakim etapie obecnie jesteście?

Na dziś mamy wstępny harmonogram, który odpowiada naszej wizji tego, co chcemy osiągnąć. Rozwój systemu wymaga szeregu zmian, nad którymi nadal pracujemy. Bardzo ważne jest dla nas, by nasza organizacja dobrze na nie zareagowała, dlatego zmiany przygotowujemy bardzo metodycznie.

Czy może nam Pan w dużym skrócie powiedzieć o tym, do czego dążycie?

Impuls EVO utrzymuje dwa moduły produkcyjne, jeden dla produkcji dyskretnej czyli klasycznej produkcji MRP, drugi zaś dla produkcji spożywczej, bazującej na przepływach materiałowych. Moduł MRP bardzo mocno pilnuje, by produkcja była dobrze rozliczana i policzalna, jednak jest przy tym mniej elastycznym rozwiązaniem. Natomiast moduł produkcyjny bazujący na przepływach materiałowych jest dużo bardziej elastyczny.

My chcemy z obydwu wyciągnąć najlepsze funkcjonalności. Skonfigurować całość tak, aby nasz system rozliczał produkcję tak jak jest to możliwe w module MRP, ale jednocześnie by zachował swoją elastyczność. Taka hybryda pozwoli nam na optymalne zarządzanie produkcją, uwzględniając różnice i specyfikę zarówno produkcji dyskretnej, jak i produkcji opartej na przepływach materiałowych.

A co to w praktyce ma Wam dać?

W naszych założeniach, taki system zapewni elastyczność produkcji, umożliwiając firmie dostosowanie się do zmieniających się warunków rynkowych i zapotrzebowania klientów. Zarządzanie zapasami zostaje zoptymalizowane dzięki precyzyjnemu monitorowaniu i planowaniu, co przyczynia się do efektywnego gospodarowania surowcami i gotowymi produktami mięsnymi. Dodatkowo, dokładne rozliczanie produkcji zapewnia kontrolę jakościową, a lepsze śledzenie przepływu surowców i produktów mięsnych poprawia traceability. W rezultacie, hybrydowy system przyczynia się do zwiększenia efektywności operacyjnej i rentowności firmy poprzez optymalne wykorzystanie zasobów, redukcję kosztów produkcji i minimalizację strat.

Adam Wiechoczek

Dyrektor Działu IT

ZM Silesia