Pompy próżniowe są częścią przemysłu od końca XIX wieku, kiedy to Thomas Edison zaczął używać technologii próżniowej do produkcji lepszych żarówek. W XX i XXI wieku postęp w technologii pomp próżniowych zaowocował wieloma rozwiązaniami, w tym pompami pracującymi na mokro i na sucho. Pompy mokre uszczelniane i smarowane są za pomocą płynów, takich jak olej lub woda. Ciecz te mają kontakt z pompowanym powietrzem lub gazem w komorze próżniowej/kompresji obudowy pompy. Pompy suche nie zawierają cieczy w komorze próżniowej/komory sprężania obudowy pompy i opierają się raczej na wąskich tolerancjach niż na uszczelnieniach cieczowych, aby osiągnąć głębsze poziomy podciśnienia.

Rola próżni w procesach przetwórstwa mięsa

Próżnia może być wykorzystywana na wiele sposobów w przemyśle przetwórstwa mięsnego i pakowania. Od mieszania składników po patroszenie (usuwanie organów, nadmiaru tłuszczu, kości itp.), mycie/przygotowanie mięsa, a nawet pakowanie samego mięsa, próżnia ma kluczowe znaczenie dla przemysłu.

Jedna z popularnych aplikacji do przetwórstwa mięsa obejmuje duże masownice/masażery do mięsa, które dodają składniki do specjalnych mięs, takich jak produkty z indyka, kurczaka i szynki, które można znaleźć w lokalnych delikatesach. Ta aplikacja wykorzystuje próżnię w masownicach/masażach, aby pomóc w dodaniu przypraw do mięsa.

Wyzwania w procesach przetwórstwa mięsa

Wyzwanie związane z pompami próżniowymi i masownicami do mięsa polega na tym, że podczas mieszania mięsa i przypraw, pompa próżniowa może wciągać kawałki mięsa i tłuszczu, płyny czy soki, cząstki przypraw i inne zanieczyszczenia z procesu mieszania.

Bez odpowiedniej filtracji i separacji zanieczyszczenia te są wciągane do pompy, gdzie gromadzą się i mogą powodować problemy, z którymi muszą się zmagać operatorzy.

Ochrona pompy próżniowej w zastosowaniach związanych z przetwórstwem mięsa

Aby zminimalizować potencjalne problemy i rozczarowanie podczas użytkowania maszyn z pompami próżniowymi, wszelkie ciecze i ciała stałe migrujące z procesu muszą zostać wychwycone przed wejściem do pompy. Każda modernizacja, zmiana technologii pomp wymaga planowania filtracji i separacji w ramach skutecznego przeprojektowania i wdrożenia systemu próżniowego. Skuteczne rozwiązanie do filtracji i separacji musi usuwać wszystkie zanieczyszczenia obecne w postaci płynnej i stałej.

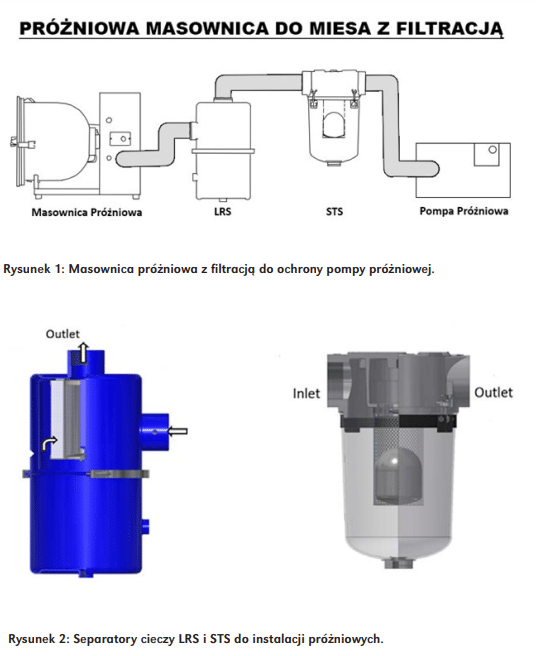

Firma Solberg Manufacturing opracowała kompleksowe rozwiązanie do filtracji i separacji (rysunek 2). System filtracji zawiera separator do usuwania cieczy (seria LRS) do wychwytywania kropel, porcji cieczy i cząstek przypraw. Obudowa filtra LRS jest wyposażona w zintegrowaną mechaniczną przegrodę do wstępnej separacj oraz komorę rozprężną, która zapewnia znaczną zdolność zatrzymywania cieczy/szlamu.

LRS jest również wyposażony w pięciomikronowy, poliestrowy wkład filtrujący o skuteczności 99%, który usuwa przyprawowy proszek i cząstki stałe. Ten system instalujemy między masownicami a pompą próżniową. Powietrze procesowe opuszcza bębny mieszające i wpływa do separatora wybijającego LRS, uderzając w zintegrowaną przegrodę, która natychmiast usuwa wszelkie płynne osady i cięższe cząstki na dno pojemnika. Poprzez zmianę przepływu powietrza, powietrze procesowe jest następnie przepuszczane przez filtr w celu zebrania wszelkich pozostałych cząstek przyprawowych, a następnie usuwane z zespołu jako czyste powietrze procesowe. Ciecz/cząstki gromadzą się na dnie kanistra, gdzie są spuszczane lub czyszczone pomiędzy cyklami produkcyjnymi.

Jako dodatkowy poziom ochrony pompy próżniowej, do rozwiązania dołączono zabezpieczający filtr próżniowy serii STS, który służy jako ostatnia bariera ochrony pompy. Dzięki przezroczystmu zbiornikowi separatora cieczy STS personel operacyjny ma możliowść podejżenia stanu zebranego zanieczyszczenia. Dodatkowo kulowy mechanizm pływakowy odcina przepływ powietrza w przypadku przepełnia zbiornika separatora.

Odwadniacz próżniowy typu STS umieszczany jest pomiędzy filtrem LRS, a pompą próżniową. Działa to jako „ostatnia linia obrony” lub krótkoterminowa ochrona pompy przed katastrofalną awarią w przypadku, gdy nie jest przeprowadzana regularna konserwacja pierwszego filtra.

Więcej przykładów rozwiązań filtracyjnych i ich użycia znajdziesz na www.solbergmfg.com