Produkcja i przetwórstwo mięsne, podobnie jak wiele innych gałęzi przemysłu spożywczego, ma znaczące zapotrzebowanie na energię. W całym cyklu produkcyjnym niezbędna jest nie tylko energia elektryczna, ale i ciepło w postaci ciepłej wody użytkowej oraz pary, a także chłód. Łączne nakłady na energię stanowią bardzo znaczącą część kosztów całej działalności zakładów mięsnych. Ponadto stabilność i pewność zasilania są podstawą działania produkcji.

Własne urządzenia wytwórcze dają możliwość pełnej kontroli nad dostępnością mediów oraz mogą być źródłem oszczędności. Dlatego w przypadku energochłonnych procesów produkcyjnych inwestycja w kogenerację staje się naturalnym rozwiązaniem, pozwalającym na obniżenie kosztów zakładu.

Na czym polega kogeneracja

Istotą kogeneracji jest współwytwarzanie w jednym urządzeniu prądu i ciepła. W układzie kogeneracyjnym siłą napędową jest silnik spalinowy, czterosuwowy, z zapłonem iskrowym, zasilany gazem. W silniku, podczas procesu spalania w cylindrach, energia zawarta w gazie przekształcana jest na energię mechaniczną, która z kolei odbierana jest w postaci energii elektrycznej (na zaciskach prądnicy zamontowanej do silnika) oraz energii cieplnej w postaci gorącej wody. Taka konstrukcja pozwala na osiągnięcie sprawności rzędu 90 %. Dla porównania, w tradycyjnej, rozdzielnej produkcji energii elektrycznej i cieplnej suma strat energii związanej ze sprawnościami urządzeń wytwórczych wynosi nawet 50%. Dobierając układ kogeneracyjny, ważne jest, aby wykorzystanie energii elektrycznej oraz cieplnej było jak najwyższe. Bardzo istotnym czynnikiem jest optymalne zagospodarowanie ciepła (w postaci gorącej wody, pary technologicznej czy chłodu). To decyduje o opłacalności całej inwestycji. System kogeneracyjny może być zasilany gazem ziemnym, biogazem, a w przypadku braku tych mediów również skroplonym gazem LNG.

Kogeneracja w zakładach mięsnych „Kier”

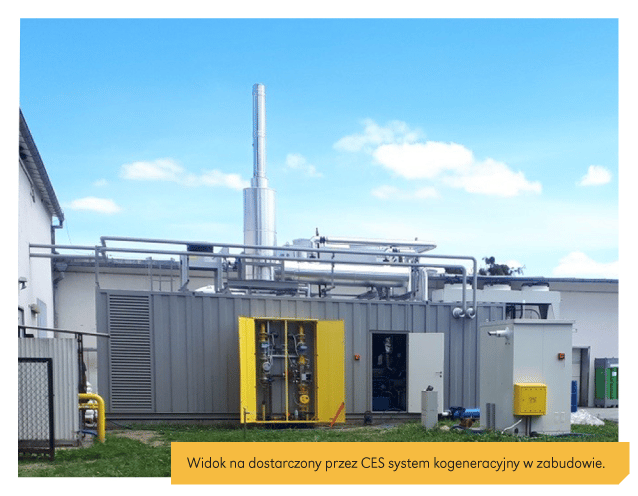

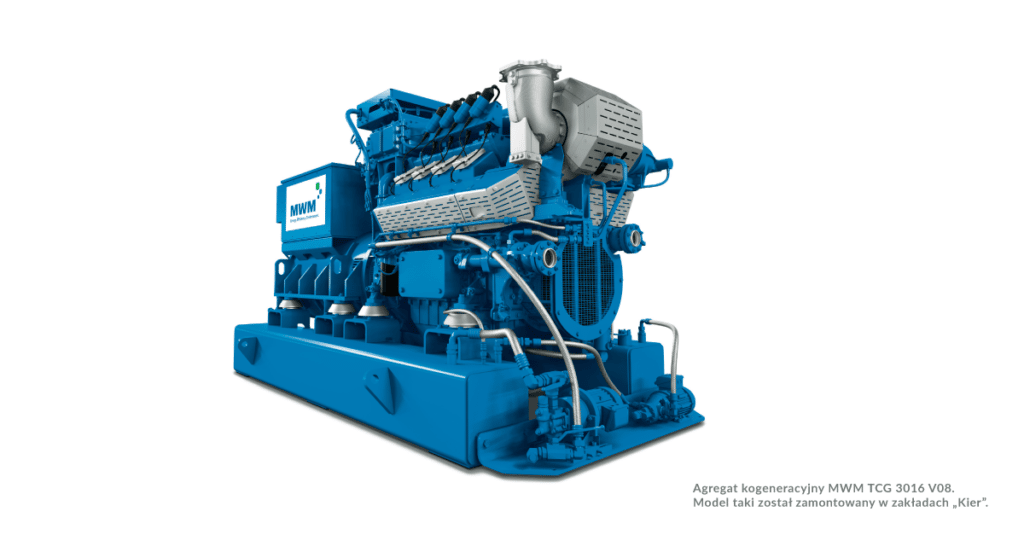

Firma „Kier” w Jastrzębiu zatrudnia ok. 250 osób i wytwarza ponad 50 ton wyrobów mięsnych dziennie. Cykl produkcyjny zajmuje prawie 20 godzin w ciągu doby, wówczas zapotrzebowanie na energię jest największe. Jednak nawet gdy zakład kończy pracę, część urządzeń musi działać, np. kontynuując chłodzenie. W 2018 roku Zarząd „Kier”, wspólnie z dostawcą technologii kogeneracyjnych i poligeneracyjnych – firmą Centrum Elektroniki Stosowanej „CES”, przeanalizował charakterystyki zapotrzebowania na prąd i ciepło w zakładzie. Wzięto również pod uwagę zainstalowane wcześniej urządzenia wykorzystywane do wytwarzania pary i chłodu. Dopasowanie kolejnego elementu do działającego układu z pewnością jest trudniejsze od projektowania całego zasilania w poszczególne media od podstaw. Jednak, bazując na doświadczeniu firmy technologicznej i przy odpowiedzialnej i ścisłej współpracy ze strony Zarządu i specjalistów z zakresu zasilania i technologii z Zakładów Mięsnych, dobrano optymalne rozwiązanie. Podstawą zasilania w energię elektryczną stał się moduł kogeneracyjny produkcji MWM TCG3016V08 o mocy elektrycznej 400kW. Ilość energii elektrycznej, jaką dostarcza, pokrywa ok. 70% potrzeb zakładu. Urządzenie pracuje w podstawie zapotrzebowania na prąd. Piki zużycia pokrywane są zasilaniem z sieci energetycznej. Dzięki tak skonfigurowanemu układowi moduł kogeneracyjny produkuje prąd wyłącznie na potrzeby przedsiębiorstwa, nie ma konieczności oddawania nadwyżek prądu do sieci ani obniżania mocy urządzenia. Wytwarzając prąd, agregat kogeneracyjny dostarcza również ok. 420kW ciepła w postaci ciepłej wody użytkowej. W czasie wzmożonego zapotrzebowania na ciepło jest ono w całości wykorzystywane w procesach produkcyjnych – do zmywania, ogrzewania, wstępnego podgrzewu wody dla kotła parowego itp. W porze nocnej, gdy zapotrzebowanie na ciepło spada, jego nadwyżka magazynowana jest w zbiorniku buforowym.

W instalacjach przemysłowych moduły kogeneracyjne zazwyczaj jako paliwo wykorzystują gaz ziemny wysokometanowy lub zaazotowany. W Zakładach „Kier” brak możliwości podłączenia do sieci gazowej rozwiązano, wykorzystując jako podstawowe paliwo gaz skroplony, LNG. Dodatkowo agregat może wykorzystywać biogaz produkowany w należącej do zakładu biogazowni.

Zastosowany układ technologiczny pozwala zarówno produkować prąd i ciepło w module kogeneracyjnym, jak i kontynuować działanie zakładu w przypadku jego odłączenia – np. na czas przeglądów. W okresie niestabilnych cen i zagrożenia ciągłości dostaw energii taki układ, umożliwiający zarówno pracę w oparciu o moduł kogeneracyjny jak i pobieranie energii z sieci, daje dużą elastyczność i umożliwia szybkie reagowanie na zmienne warunki dostaw energii. Znacząco podnosi bezpieczeństwo zakładu, którego produkcja uzależniona jest od prądu i ciepła.

Kogeneracja – trigeneracja – poligeneracja

Moduł kogeneracyjny, taki jak zastosowano w Zakładach Mięsnych „Kier”, dostarcza energię w dwóch formach – jako prąd i ciepło o parametrach ciepłej wody użytkowej. Może on jednak zostać doposażony o kolejne urządzenia, ściśle z nim współpracujące, takie jak wytwornica pary lub chiller absorpcyjny. Pozwala to na zbudowanie układu tri- lub poligeneracyjnego, zasilającego zakład nie tylko w energię elektryczną i ciepłą wodę użytkową, lecz także w parę technologiczną i / lub chłód. Odpowiednio zaprojektowany system odbioru ciepła z układu chłodzenia silnika agregatu oraz ze spalin daje szerokie możliwości zmian w sposobie zagospodarowania ciepła z kogeneracji. Układ może elastycznie reagować na okresowe wzrosty i spadki zapotrzebowania na parę, ciepło i chłód, odpowiednio kierując strumień ciepłej wody na poszczególne urządzenia towarzyszące lub do ogrzewania zbiornika buforowego. Kluczem do opracowania właściwego projektu infrastruktury i napisania właściwych algorytmów automatyki jest poznanie reżimu pracy zakładu i występujących w nim zależności oraz wiedza i doświadczenie specjalistów dobierających odpowiednie rozwiązania dla Klienta.

Sprawdzony partner – połowa sukcesu

Centrum Elektroniki Stosowanej działa na rynku kogeneracyjnym już ponad dwadzieścia lat, dostarczając klientom kompletne instalacje, których sercem są najwyższej klasy moduły CHP niemieckiego producenta MWM. W zależności od potrzeb, urządzenia kogeneracyjne mogą realizować różne opcje pracy: dostosowywać moc w zależności od odbioru energii elektrycznej lub cieplnej, albo od ilości dostarczanego paliwa. Pracować równolegle z siecią lub w trybie izolowanym (wyspowym). Stanowić awaryjne źródło zasilania oraz startować autonomicznie. Ponieważ niektóre z tych opcji wymagają dostosowania na etapie produkcyjnym, wszelkie szczegóły techniczne warto omówić ze specjalistą już na etapie planowania inwestycji. Dostarczane przez CES układy kogeneracyjne wyposażone są w najnowocześniejsze rozwiązania w dziedzinie automatyki i sterowania. Są to spersonalizowane dla danego zakładu systemy zarządzające pracą modułu, towarzyszących mu urządzeń oraz wybranych elementów układu technologicznego (węzłów cieplnych, zaworów, kotłów). Czytelna i łatwa w obsłudze wizualizacja ułatwia użytkownikowi obsługę całego ciągu technologicznego.

Aby zainstalowany układ spełniał swoją rolę, ważna jest też jego bezawaryjna praca. Dlatego CES zapewnia Klientom profesjonalny, autoryzowany serwis, wyróżniony przez producenta modułów kogeneracyjnych certyfikatem poświadczającym, że jakość świadczonych usług osiągnęła najwyższy poziom kompetencji serwisowych. Dla zwiększenia dostępności wsparcia technicznego uruchomione są dodatkowe centra serwisowe w Kwidzynie, Ełku, Gnieźnie i Rzeszowie, z łatwością realizujące usługi serwisowe w całej Polsce.

Centrum Elektroniki Stosowanej

CES Sp. z o.o.

32-003 Podłęże 676

www.ces.com.pl