Z Anitą Bednarek Group Energy and Sustainability Managerem Goodvalley rozmawia Katarzyna Salomon

Transformacja energetyczna w Polsce jest konieczna. Dlaczego to wyzwanie jest tak istotne dla naszej branży, i nie tylko?

Jeżeli spojrzymy na zmiany klimatyczne to nie ulega wątpliwości, że transformacja energetyczna to wyzwanie globalne. W otoczeniu europejskim przez jednych postrzegana jako pożądany trend w dążeniu do dekarbonizacji szeroko rozumianego przemysłu, przez innych jako zło konieczne, które ogranicza suwerenność poszczególnych krajów członkowskich Unii Europejskiej i narzuca własne wymagania i rozwiązania w ramach tzw. europejskiego zielonego ładu, czy pakietu fit for 55.

Data 24 lutego 2022 r. całkowicie zmieniła spojrzenie na kwestie transformacji energetycznej. Atak wojsk rosyjskich na Ukrainę uświadomił, że zbudowanie systemu energetycznego, który nie potrzebuje paliw kopalnych jest bardzo ważny, a nawet pilny, szczególnie w kontekście uniezależnienia się od importu paliw z Rosji. To wszystko bezpośrednio przełożyło się na ogromny wzrost cen surowców energetycznych, a co za tym idzie na rachunek ekonomiczny praktycznie w każdej branży. Od lutego 2022 r. o transformacji energetycznej nie mówi się już tylko jako o ambitnych planach mających na celu ochronę klimatu, ale jako o czymś koniecznym, co może przynieść wiele korzyści, jeżeli tylko będzie przeprowadzone skutecznie.

Dla naszej branży – branży mięsnej – transformacja energetyczna jest bardzo istotna, nie tylko ze względu na aspekty ekonomiczne, ale również ze względu na kwestie środowiskowe i społeczne, ponieważ ma to przełożenie na decyzje konsumenckie, które są coraz bardziej świadome. Już nie tylko cena ma znaczenie, ale również to w jaki sposób dany produkt jest produkowany, gdzie jest produkowany i jakie producent ma podejście do kwestii klimatu. My od wielu lat staramy się udowadniać, że można produkować żywność wysokiej jakości w sposób zrównoważony, z poszanowaniem środowiska, ograniczając zużycie zasobów m.in. poprzez optymalizowanie gospodarki obiegu zamkniętego. Warto również podkreślić, że transformacja energetyczna to przede wszystkim efektywne zarządzanie energią.

Jak efektywnie zarządzać energią w zakładzie mięsnym?

Efektywne zarządzanie energią to wszelkie działania zmierzające do wydajnego, umiejętnego oraz dającego dobre wyniki gospodarowania energią, uzyskane po najniższych kosztach. To nic innego jak planowanie zużycia energii na określonym poziomie w określonych interwałach czasowych oraz dopasowanie wytwarzania energii we własnych źródłach energii, jeżeli są, do profilu zużycia. Efektywne zarządzanie energią to również zapewnienie energii w modelu optymalnie dobranym do potrzeb danego przedsiębiorstwa, poprzez dobór modelu zakupu energii, czy modelu wytwarzania energii.

Jest to proces, w który muszą być zaangażowane przede wszystkim działy produkcyjne, techniczne, czy utrzymania ruchu. Kluczowy jest również pomiar i jego analiza, po to by wyciągać wnioski i podejmować działania korygujące. Nie możemy mówić o efektywnym zarządzaniu energią bez dokonywania pomiarów.

W naszych zakładach mięsnych skupiamy się na kilku elementach zarządzania energią. Po pierwsze uważamy, że każda transformacja energetyczna powinna mieć swój początek w zarządzaniu zużyciem energii i wydajnością energetyczną. Dzięki wdrożonemu systemowi zarządzania energią określamy poziom zużycia energii i stopień zużycia energii na jednostkę aktywności gospodarczej. W naszym przypadku jest to kg wyprodukowanego mięsa, ale mierzymy również wydajność energetyczną na poszczególnych etapach produkcji w całej grupie Goodvalley, w tzw. modelu od pola do stołu, gdzie jednostkami aktywności są dla nas hektar uprawianego pola, tona wyprodukowanego zboża, paszy, kg tucznika. Mamy opomiarowane poszczególne elementy produkcji, dzięki czemu śledzimy zużycie energii na określonym etapie produkcji: na poziomie działu, instalacji, czy maszyny – wszystko w zależności od potrzeb.

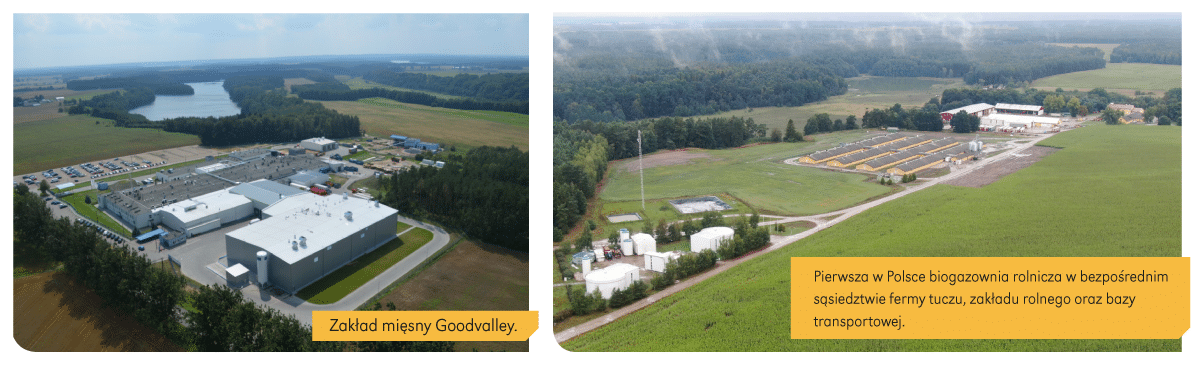

Po drugie przeprowadzamy szereg projektów zwiększających efektywność energetyczną zarówno na poziomie zakładów mięsnych, jak na poziomie produkcji rolnej, bowiem tak jak wspomniałam nasza produkcja mięsa odbywa się w modelu od pola do stołu, co oznacza, że uprawiamy pola będące w naszym władaniu, produkujemy paszę we własnej wytwórni pasz na potrzeby naszych 27 ferm, gdzie prowadzimy chów i hodowlę trzody chlewnej, a nasze tuczniki są dostarczane do naszych zakładów mięsnych.

Najnowszym przykładem projektu z zakresu efektywności energetycznej jest oddany do użytkowania w styczniu br. najnowocześniejszy w Europie tunel szokowy chłodzenia półtusz (tzw. QCT). Dużą wagę przywiązujemy również do cyklicznej wymiany sprzętu i maszyn, do modernizacji systemów wentylacji na naszych fermach trzody chlewnej, wymiany oświetlenia, projektów termomodernizacyjnych, bardziej efektywnych źródeł ciepła. Na poziomie produkcji roślinnej stosujemy rolnictwo precyzyjne, w którym bardzo ważną rolę odgrywają badania gleby na zawartość składników mineralnych oraz stosowanie nowoczesnych technologii – systemu GPS i dronów, które m.in. umożliwiają zbieranie informacji z naszych pól i dostosowanie zużycia materiałów do faktycznego zapotrzebowania, co przekłada się również na redukcję zużycia paliw. Ważne jest również to, że nasze obiekty zlokalizowane są blisko siebie co ogranicza transport i przekłada się na wydajność energetyczną.

Po trzecie naszym zdaniem nie można mówić o efektywnym zarządzaniu energią i transformacji energetycznej bez własnych źródeł energii, przede wszystkim OZE. Goodvalley stawia na własne odnawialne źródła energii od 2005 r., kiedy została oddana do użytkowania pierwsza w Polsce biogazownia rolnicza, która do wytwarzania energii i ciepła w kogeneracji, stosuje gnojowicę z fermy tuczu zlokalizowanej w bezpośrednim sąsiedztwie, produkty uboczne pochodzenia rolniczego, w postaci pozostałości zbożowych, paszowych, biomasy roślinnej oraz odpady poubojowe z naszych zakładów mięsnych. Podobny model produkcji energii i ciepła został zastosowany w jeszcze siedmiu lokalizacjach. Dzięki takiemu zarządzaniu energią w ramach stosowanego obiegu zamkniętego, Goodvalley jest samowystarczalna energetycznie i niezależna od rynku energii. Energia elektryczna produkowana w naszych ośmiu biogazowniach rolniczych o łącznej mocy elektrycznej 7,4 MW jest w pierwszej kolejności zużywana na potrzeby technologiczne – ok. 20-22%, następnie po własnej linii kablowej ok. 16-18% wytwarzanej energii dostarczana jest do obiektów znajdujących się w bezpośrednim sąsiedztwie biogazowni – są to fermy, zakłady rolne, wytwórnia pasz.

Nadwyżka energii za pośrednictwem krajowej sieci dystrybucyjnej dostarczana jest do obiektów, przy których nie są zlokalizowane źródła wytwarzania – jest to ok. 20-22%, a za pośrednictwem spółki obrotu ok. 28-30% dostarczane jest do zakładów mięsnych. Pozostała energia sprzedawana jest poza Goodvalley. Ciepło odpadowe natomiast służy do ogrzewania naszych budynków, a w jednej lokalizacji dostarczamy ciepło do lokalnej społeczności, tj. ogrzewamy również 8 budynków mieszkalnych i szkołę. W tym wszystkim, tak jak wspomniałam wcześniej ogromną rolę odgrywa system do zarządzania energią, bez którego nie byłoby możliwe w sposób optymalny dostosowywać zużycie energii do wytwarzania w taki sposób, by uniknąć np. kosztów bilansowania. Posiadany system pozwala nam śledzić zużycie w określonych interwałach czasowych, zarządzać produkcją pod kątem energetycznym, np. przesuwać procesy energochłonne na godziny kiedy energia jest tańsza, kontrolować moce zamówione, po to by ich nie przekraczać i nie ponosić dodatkowych kosztów, dzięki zastosowaniu tzw. strażników mocy. I po czwarte – tak naprawdę w efektywnym zarządzaniu energią bierze udział każdy z nas. Każdy z pracowników danego zakładu poprzez swoje zachowania, działania, czasem wydawałoby się bardzo prozaiczne ma wpływ na efektywne zarządzanie energią.

Dlatego niezmiernie ważna jest zmiana mentalności, podejścia, często poprzedzona uświadamianiem, jaki wpływ mają nasze działania na zużycie energii, wody, itp. Dzięki uruchomionej w Goodvalley inicjatywie „Stay Green”, w którą zaangażowaliśmy wszystkich pracowników odnosimy tzw. szybkie sukcesy, dzięki np. wyłączaniu nieużywanego sprzętu czy maszyn czy odłączaniu energii dostarczanej do pustych odbiorów, itp.

Od jakich najważniejszych czynników zależy zużycie nośników energii w zakładach przetwórstwa mięsnego?

Zużycie nośników energii w zakładach przetwórstwa mięsnego zależy od wielu czynników. Są to przede wszystkim wielkość i struktura produkcji, termofizyczne właściwości surowca, stosowana technologia produkcji, stopień zmechanizowania i automatyzacji procesów produkcyjnych oraz stopień wykorzystania zdolności przerobowej. W tym wszystkim bardzo ważna jest świadomość, jakie zapotrzebowanie na energię mają poszczególne procesy. Pozwala to w sposób efektywny zarządzać produkcją pod kątem energetycznym, co w konsekwencji przekłada się na podniesienie wydajności energetycznej.

Które z nich są najbardziej energochłonne?

Energia szeroko rozumiana jest niezbędna na każdym etapie produkcji mięsa, od uboju i rozbioru, poprzez procesy przetwórcze, procesy chłodzenia aż po procesy związane z pakowaniem produktów, które finalnie trafiają na nasze stoły. Energii elektrycznej wymagają takie procesy, jak rozdrabnianie, mieszanie, transport. Energia cieplna jest potrzebna do podgrzewania, sterylizacji, pasteryzacji, parzenia i wędzenia, a chłód do chłodzenia, oziębiania, czy zamrażania. Nie należy również zapominać o energii sprężonego powietrza do transportu pneumatycznego, pakowania, a także sterowania. Spośród tych wszystkich procesów najbardziej energochłonnym obszarem przetwórstwa mięsnego jest chłodnictwo oraz procesy cieplne.

Jakie rozwiązania należy wdrożyć w tym zakresie?

W pierwszej kolejności należy skupić się na szybkich sukcesach, czyli na takich działaniach, które są na wyciagnięcie ręki i nie wymagają dużych nakładów finansowych. Mam tu na myśli takie działania, jak naprawa wycieków: pary, wody, sprężonego powietrza, naprawa i/lub wymiana wadliwych systemów sterowania, odpowiednia izolacja, obniżenie ustawień temperatury i ciśnienia, analiza przyczyn pierwotnych awarii urządzeń, oczyszczanie wymienników ciepła, zapewnienie, by urządzenia działały z maksymalną prędkością, konserwowanie urządzeń zgodnie z zaleceniami producenta, wykorzystywanie ciepła odpadowego z procesów chłodzenia, a także wszelkiego rodzaju działania organizacyjne, takie jak wyłączanie oświetlenia natychmiast po użyciu, unikanie pozostawienia otwartych drzwi do chłodni, odłączanie pustych odbiorów, itp. Te wszystkie działania spowodują, że zredukujemy zużycie energii, które jest podstawą w efektywnym zarządzaniu energią. Możemy również korzystać z szeregu narzędzi i technik, które oferuje nam rynek, takich jak sprawozdawczość energetyczna szeroko rozumiana, audyty energetyczne, benchmarking energetyczny na poziomie branży. Możemy się również pokusić o poszukiwanie tzw. okazji energetycznych. Nie możemy jednak zapomnieć o tym, o czym już wspomniałam, a mianowicie, że te wszystkie działania mają rację bytu i przynoszą efekty, tylko wówczas kiedy mierzymy i monitorujemy zużycie, czyli kiedy mamy wdrożony odpowiedni system zarządzania energią dostosowany do naszych potrzeb. Taki system zarządzania energią nie tylko pozwoli nam gospodarować energią w sposób optymalny, ale również zoptymalizuje nasze procesy produkcyjne oraz pozwoli unikać kosztów związanych np. z przekroczeniami mocy zamówionej, w przypadku zastosowania tzw. strażników mocy. Jeżeli chodzi o wdrażanie wszelkich działań optymalizujących, zarówno tych prostych i „oczywistych”, jak i większych, wymagających konkretnych nakładów inwestycyjnych, to osobiście jestem zwolennikiem stosowania tzw. metody SMART(ER). Metoda ta mówi, że nasze cele muszą być sprecyzowane (S), mierzalne co do ilości i jakości (M), ambitne (A), realne do zrealizowania (R) w danym okresie czasu, czyli terminowe (T), a ponadto ekscytujące (E), czyli atrakcyjne i motywujące, dla tych, którzy są zaangażowani w osiągnięcie danego celu oraz rejestrowane (R), czyli zapisane, by nie było wątpliwości, co do zakresu celu do osiągnięcia. W tym wszystkim nie należy zapominać o bardzo częstych pułapkach w podejściu do redukcji zużycia energii. Mianowicie, często zdarza się, że marnujemy czas i wysiłek na ulepszenie niewłaściwych procesów lub ich fragmentów, optymalizujemy jednostki produkcyjne lub procesy w celu uzyskania oszczędności nieistotne z ekonomicznego punktu widzenia lub wdrażamy projekty oszczędnościowe, które mają nieprzewidziany zawczasu negatywny wpływ na inną działalność przedsiębiorstwa. Kiedy już wdrożymy wszelkie działania redukujące zużycie energii i podnoszące wydajność energetyczną w naszych zakładach mięsnych, powinniśmy dążyć do tego, aby posiadać własne źródła energii, najlepiej OZE, takie które są dostosowane do naszych potrzeb. Nie byłabym sobą, gdybym nie powiedziała, że w kontekście przemysłu rolno – spożywczego, najbardziej pożądanymi źródłami energii są biogazownie, głównie rolnicze, ale nie tylko, w których jako surowiec możemy stosować wszelkiego typu odpady z przemysłu mięsnego, takie jak odpady poubojowe, treści żołądkowe, odpady z zakładowych oczyszczalni ścieków z przetwórstwa rolno-spożywczego, w których jest prowadzony rozdział ścieków przemysłowych od pozostałych rodzajów osadów i ścieków. Oczywiście biogazownie to wieloelementowa i kosztowna inwestycja, w przypadku której konieczne jest spełnienie wielu warunków aby była uzasadniona i finansowo i lokalizacyjnie. Dlatego tak ważne, aby źródło wytwarzania było dostosowane do potrzeb i optymalnie wykorzystywało potencjał zakładu, np. poprzez zagospodarowanie powierzchni dachowych, jeśli to możliwe, na potrzeby np. instalacji fotowoltaicznej, która ze względu na ograniczenia infrastrukturalne, powinna , w moim mniemaniu, działać jako instalacja tylko i wyłączenie na potrzeby autokonsumpcji, bez obciążania sieci elektroenergetycznej.

Czy może Pani wymienić przykład dobrego rozwiązania energooszczędnego z zakresu chłodnictwa w Goodvalley?

Jeżeli chodzi o chłodnictwo, to możemy się pochwalić naszą najnowszą inwestycją, polegającą na budowie tunelu szokowego wychładzania półtusz wieprzowych po uboju, tzw. QCT, zakończoną formalnie w styczniu br. QCT jest unikatowym projektem na skalę europejską, gdyż jest systemem znacznie bardziej efektywnym od konwencjonalnych metod wychładzania, zarówno pod kątem jakości mięsa, trwałości, a więc minimalizacji strat produktu, jak i bezpieczeństwa żywności oraz efektywności energetycznej. Wychładzanie odbywa się w sposób ciągły w temperaturze powietrza od – 18oC do – 10oC z bardzo dużym i modulowanym przepływem powietrza. Proces wychładzania trwa niewiele ponad 2 godziny, a w tym krótkim czasie ok. 90% energii cieplnej jest usuwane z półtusz. Innowacyjność tunelu polega na nowatorskim projekcie instalacji chłodniczej z dedykowanym systemem sterowania, specjalnie zaprojektowaną konstrukcją pozwalającą na oddzielenie stref wychładzania od strefy technicznej, indywidualnie zaprojektowanym systemie odtajania chłodnic, a także na zastosowaniu systemu chłodnic pozwalającego na dużą wymianę ciepła i obniżenie temperatury parowania amoniaku o 4oC, dzięki czemu redukujemy zużycie energii elektrycznej.

W Goodvalley pracuje 8 biogazowni – jakie są najważniejsze zalety i wady tej inwestycji?

Biogazownie to instalacje, które są jednymi z najbardziej efektywnych źródeł energii. Nie tylko są odnawialnym źródłem energii, ale ze względu na paliwo, jakim jest biogaz, mogą być wykorzystane w bardzo różnorodny sposób. Z biogazu można produkować energię elektryczną, energię cieplną lub energię elektryczną i cieplną w kogeneracji, czyli w tym samym procesie produkcji. W zależności od potrzeb biogaz może zostać oczyszczony i uszlachetniony i jako biometan wprowadzony do sieci gazowej lub jako biogaz skroplony – bio-LNG może być doskonałym paliwem transportowym. Biogaz rolniczy zgodnie z definicją w ustawie OZE jest produkowany m.in. z „surowców rolniczych, produktów ubocznych rolnictwa, płynnych lub stałych odchodów zwierzęcych, produktów ubocznych, odpadów lub pozostałości z przetwórstwa produktów pochodzenia rolniczego”, dzięki czemu stanowi doskonały element gospodarki obiegu zamkniętego, zagospodarowując w sposób najbardziej optymalny produkty uboczne pochodzenia rolniczego, czy odpady lub pozostałości z przetwórstwa rolno – spożywczego. Między innymi dzięki temu znacząco ograniczają emisje gazów cieplarnianych. Nie należy zapominać również o tym, że biogazownie rolnicze stanowią rozproszone źródła energii, co ma ogromny wpływ na bezpieczeństwo energetyczne szczególnie na terenach wiejskich. Mają dodatkowo wpływ na rozwój lokalnej infrastruktury, lokalny rynek zbytu biomasy dla rolników, czy rynek pracy. Masa pofermentacyjna, która jest końcowym produktem wytwarzania biogazu rolniczego stanowi doskonały nawóz organiczny, o dużo lepszych parametrach jakościowych niż surowa gnojowica, dzięki czemu następuje lepsze wykorzystanie azotu i redukowane są uciążliwości zapachowe związane z nawożeniem pól. Ponadto w procesie fermentacji następuje zniszczenie bakterii, patogenów oraz nasion chwastów, co sprzyja redukcji zużycia pestycydów. Niedocenioną zaletą biogazowni jest ich stabilność i wykorzystanie mocy. Instalacje fotowoltaiczne pracują ok. 1.000 – 1.200 h rocznie, turbiny wiatrowe ok. 4.000 h rocznie, natomiast przeciętna biogazownia wytwarza energię przez średnio 8.000 h rocznie, przez co jest pożądanym członkiem społeczności energetycznych, takich jak spółdzielnie czy klastry energii.

Jeżeli chodzi o wady to chciałoby się powiedzieć, że ich nie ma. Niestety główną i podstawową wadą są bariery w rozwoju biogazowni rolniczych w Polsce, które wynikają z różnych przesłanek, czasem bardziej, czasem mniej obiektywnych. Technologie biogazowe czy biometanowe są rozbudowane i wieloelementowe, przez co nakłady inwestycyjne na tego typu instalacje są bardzo wysokie w porównaniu do innych źródeł OZE, których koszty operacyjne również są zdecydowanie niższe od kosztów generowanych przez biogazownie. Wynika to z tego, że nie są one instalacjami bezobsługowymi i wymagają substratu, który obecnie w przeważającej części stanowi koszt, chociaż w mojej ocenie powinien być dodatkowym przychodem dla biogazowni. Kolejnym minusem jest lokalizacja instalacji biogazowych, które zazwyczaj są zlokalizowane z dala od sieci gazowych czy cieplnych, przez co nie mają możliwości np. zagospodarowania w 100% ciepła odpadowego lub wtłaczania biometanu do sieci. Wadą biogazowni, może nie samą w sobie, ale związaną z budową i eksploatacją tego typu instalacji jest brak stabilnych przepisów prawa. Przepisy są niedostosowane do zmieniających się realiów rynkowych, zbyt długo trwają prace nad dobrymi rozwiązaniami, brak jest konsekwencji we wdrażaniu dobrych zmian, programów, planów. Są niejednoznaczne interpretacje przepisów prawnych w zależności np. od regionu Polski. Proces inwestycyjny jest długi i złożony, a procedury przeciągają się w nieskończoność z uwagi np. na przestarzałe i niedostosowane do bieżących potrzeb i zmieniającego się otoczenia dokumenty planistyczne, głównie miejscowy plan zagospodarowania przestrzennego (MPZP), czy problemy z uzyskaniem warunków przyłączenia do sieci elektroenergetycznej. Na etapie eksploatacji z kolei istnieją obecnie niekorzystne przepisy związane z zagospodarowaniem masy pofermentacyjnej, które mocno zniechęcają potencjalnych inwestorów. Ostatnimi czasy w kontekście barier, głównie prawnych pojawiło się światełko w tunelu w postaci tzw. specustawy biogazowej, do której miałam przyjemność dołożyć swoją cegiełkę. Mocno wierzę więc, że większość z wymienionych przez mnie barier zostanie zlikwidowanych.

Goodvalley przykłada ogromną wagę do zarządzania zgodnie z koncepcją gospodarki w obiegu zamkniętym. Jak realizacja tych założeń wygląda u Państwa w praktyce?

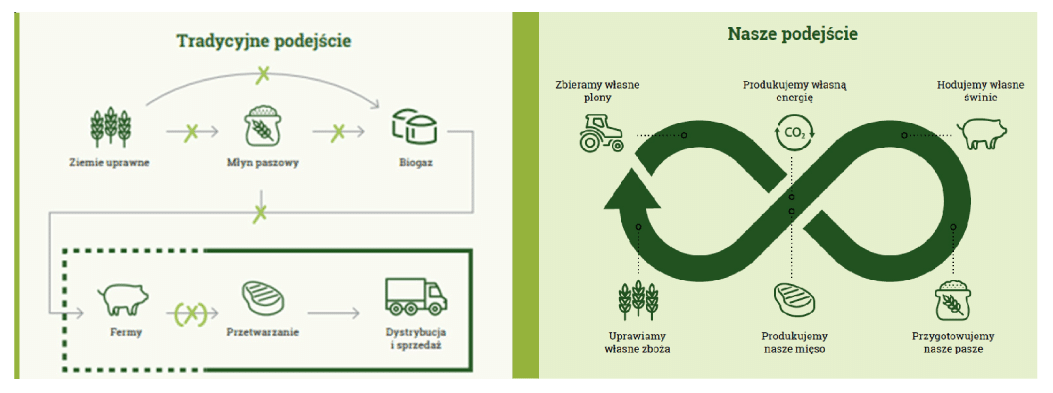

W Goodvalley produkcję mięsa opieramy na zrównoważonym modelu od pola do stołu. Fundamentem naszej działalności jest staranne przygotowanie każdego etapu produkcji. Uprawiamy ok. 13.000 ha, z których zbiory służą nam do produkcji własnej wysokiej jakości paszy dla naszych zwierząt, których chów i hodowla odbywa się w 27 fermach. Ogromną wagę przywiązujemy do dobrostanu zwierząt, po to by pozyskane z nich w naszych zakładach przetwórczych mięso było najwyższej jakości i spełniało najwyższe standardy. We wszystkich naszych działaniach skupiamy się na racjonalnym wykorzystaniu zasobów poprzez minimalizację zużycia surowców, utrzymywanie produktów i materiałów w użyciu i w obiegu zamkniętym jak najdłużej oraz regenerację systemów naturalnych. Tak jak wspomniałam wcześniej – Goodvalley wybudowało i użytkuje 8 biogazowni rolniczych po to by w sposób optymalny zagospodarować gnojowicę pochodzącą z ferm zlokalizowanych w bezpośrednim sąsiedztwie. Rolnictwo ma to do siebie, że w naturalny sposób opiera się na gospodarce cyrkularnej, w której to gnojowica czy obornik stanowią nawóz naturalny wykorzystywany na uprawianych polach. My – w Goodvalley paręnaście lat temu zdecydowaliśmy, aby model gospodarki obiegu zamkniętego jeszcze bardziej zoptymalizować i uszczelnić, dzięki czemu produkty uboczne pochodzenia rolniczego w postaci np. słomy oraz biomasa, np. w postaci różnego rodzaju kiszonek, gnojowica z naszych ferm, pozostałości paszowe z naszej wytwórni pasz, czy odpady poubojowe z naszych zakładów mięsnych stanowią doskonały surowiec do produkcji energii elektrycznej i cieplnej w naszych biogazowniach. W zamian obiekty, z których pochodzi substrat otrzymują zieloną energię elektryczną i cieplną na własne potrzeby energetyczne, a produkcja roślinna nawóz organiczny wysokiej jakości. W naszych działaniach staramy się zawsze oddać naturze to, co od niej zaczerpnęliśmy, a to wszystko przekłada się na zmniejszenie emisji i poziomów wykorzystania energii, dzięki zamkniętej pętli procesów, w której powstające odpady traktujemy, tam gdzie to możliwe, jako surowce w kolejnych etapach produkcyjnych.

Jak redukować emisję gazów cieplarnianych w zakładach przemysłu mięsnego?

To bardzo ważne pytanie, na które odpowiedź jest bardzo prosta. Mianowicie należy przede wszystkim prowadzić produkcję w sposób zrównoważony z dbałością o klimat na każdym jej etapie. Podejmować decyzje świadomie – mam tu na myśli świadomość klimatyczną. Jeżeli wiemy, że dane działanie, projekt, proces, inwestycję możemy wykonać lepiej, bardziej efektywnie energetycznie, z większą dbałością o środowisko to nie oszczędzajmy na takich działaniach, bo to bardzo krótkowzroczne. O takich rzeczach, rozwiązaniach należy myśleć już na etapie koncepcyjnym, czy projektowym. Istotne jest również mierzenie emisji – tak jak w przypadku redukcji zużycia energii, nie można mówić o redukcji emisji gazów cieplarnianych, jeśli nie wiemy, co emitujemy, ile emitujemy i gdzie emitujemy. Na każdym etapie należy myśleć o racjonalnym wykorzystaniu zasobów i zapobieganiu ich marnotrawieniu. Nie zapominać o efektywnym zarządzaniu energią, stawiając na odnawialne źródła energii. Myśleć o stosowaniu materiałów z recyklingu i nadających się do recyklingu, szczególnie w kontekście opakowań. Należy nie bać się nowych technologii, np. do odzyskiwania CO2, który w przemyśle spożywczym jest materiałem używanym do pakowania.

Ogromne znaczenie dla zakładów mięsnych ma również fakt, że w tradycyjnym podejściu w zakładach mięsnych kontrolowany jest tylko proces przetwórczy oraz sprzedaż i dystrybucja. Nie ma kontroli nad emisjami tych procesów, które odbywają się wcześniej, bo są to emisje zewnętrzne, niezależne od zakładów mięsnych – dlatego też dla Goodvalley tak ważny jest model od pola do stołu, dzięki któremu o redukcje emisji możemy dbać od samego początku.

Priorytetem Goodvalley jest również redukcja śladu węglowego w każdym obszarze funkcjonowania przedsiębiorstwa – czym tak właściwe jest ślad węglowy i w jaki sposób kształtuje trendy konsumenckie?

Ślad węglowy to nic innego jak wpływ określonej jednostki, aktywności, biznesu na klimat. Obejmuje on emisje spowodowane przez wszystkie działania, np. przedsiębiorstwa zarówno bezpośrednie jak i pośrednie. Emisje te kalkulowane są w jednostce ekwiwalentnej CO2. Ślad węglowy wyraża odpowiedzialność ekologiczną i umożliwia śledzenie zmian. Na przykład według Global Carton Atlas średni ślad węglowy człowieka to 4 tony CO2 rocznie, jednak statystyczny Polak, emituje rocznie około dwa razy więcej, bo aż 8 ton dwutlenku węgla. Mają na to wpływ nasze codzienne zachowania, styl życia, dieta, itp.

W ostatnich latach zdecydowanie wzrosła świadomość klimatyczna wśród konsumentów, dlatego coraz więcej z nich chce wiedzieć jaki wpływ na środowisko, na klimat ma dany produkt – skąd pochodzi, z jakich surowców został wyprodukowany, jak zapakowany, po to by mieć wiedzę, co się z danym opakowaniem zadzieje, czyli jaki jest cykl danego produktu według metody „od kołyski do bramy”, albo „od kołyski do grobu”.

Według badań opublikowanych przez naukowców z Uniwersytetu w Kopenhadze etykietowanie produktów spożywczych z informacją na temat wpływu na klimat może być dobrym sposobem na zmniejszenie śladu węglowego, jednak etykiety muszą być obowiązkowe, aby były skuteczne. Osobiście uważam, że informacja o śladzie węglowym na opakowaniach zwiększa świadomość ekologiczną konsumenta i wpływa na decyzje zakupowe. Może nie na taką skalę jakbyśmy sobie wyobrażali, ale najważniejsze, że zmierza to we właściwym kierunku.

Produkcja w obiegu zamkniętym, energooszczędność, to korzyści dla zakładu, a jak to przekłada się na korzyści dla konsumenta?

Produkcja w obiegu zamkniętym, energooszczędność czy minimalizowanie śladu węglowego to przede wszystkim korzyści dla konsumenta, którzy otrzymują produkt wysokiej jakości i spełniający najwyższe standardy. Należy podkreślić, że produkcja w obiegu zamkniętym i efektywność energetyczna kosztuje. W dzisiejszych czasach wszystko co związane jest z ochroną klimatu, z odnawialnymi źródłami energii, z projektami oszczędnościowymi wymaga sporych nakładów finansowych, które nie zawsze znajdują odzwierciedlenie w końcowej cenie produktu.

Przecież doskonale wiemy, że to nadmierny konsumpcjonizm szczególnie produktów niskiej jakości miał i ma zgubny wpływ dla środowiska i klimatu. Stosowany przez dziesiątki lat model tzw. gospodarki linearnej, opierający się na dużych ilościach tanich i łatwo dostępnych materiałów i energii oraz na schemacie „weź – wyprodukuj – użyj – wyrzuć„, oraz tzw. „planowana zużywalność”, czyli projektowanie produktów w taki sposób, żeby po określonym czasie przestały działać, doprowadziła nasz klimat do miejsca, w którym już nie mamy czasu na odwlekanie działań w czasie – musimy działać stanowczo – tu i teraz. Dlatego też podstawową korzyścią dla konsumenta jest wysoka jakość produktów, które mają tzw. „czystą etykietę” przy cenach nieodbiegających od standardów rynkowych. Konsument znając model produkcji ma świadomość, że produkt został wytworzony w sposób zrównoważony z dbałością o klimat i dobrostan zwierząt. Chciałabym podkreślić jeszcze jedną rzecz, a mianowicie – w Goodvalley od zawsze chcieliśmy pokazać, a nawet udowodnić, że mięso może być produkowane w sposób zrównoważony i przyjazny klimatowi, że rolnictwo nie musi emitować ogromnych ilości gazów cieplarnianych. Z pełnym przekonaniem uważam, że nam się to udało.

Dziękuję za rozmowę.