Na rynku jest wiele systemów, rozwiązań i aplikacji skierowanych do produkcji. Książkowe definicje klas systemów (jak np. MES) już dawno przestały mieć kluczowe znaczenie dla dostawców. I prawdopodobnie słusznie – produkcja to nie praca naukowa, więc najważniejsze jest dostarczenie rozwiązania, które spełnia jej wymagania.

Wiele firm produkcyjnych stoi przed nieuchronnym wyzwaniem cyfrowej transformacji – wciąż jest to unikalna wartość, która może dać znaczącą przewagę konkurencyjną, ale wiemy, że niebawem może stać się koniecznością. Zwłaszcza w branżach takich jak mięsna, gdzie przepisy i standardy nakładają na producentów coraz więcej obowiązków związanych z rejestracją i sposobem realizacji procesu.

Jak rozpocząć cyfrową transformację?

Wbrew pozorom pytanie nie jest proste – istnieje wiele rodzajów systemów, o różnym poziomie złożoności, cenie i czasie wdrożenia. Z jednej strony powinniśmy móc zacząć szybko, sprawnie, bez dużych nakładów – tak aby uzyskać pierwsze korzyści (Quick Win) i zagwarantować szybki zwrot z inwestycji. Z drugiej strony – musimy mieć pewność, że wdrażane rozwiązanie spełni wszystkie nasze wymagania w przyszłości. Wizja produkcji, gdzie operatorzy muszą przełączać się pomiędzy 3 aplikacjami aby zarejestrować ruch magazynowy, status produkcji czy informację o pobraniu próbki do kontroli jakości jest koszmarna jak, niestety, dla wielu przedsiębiorstw – prawdziwa.

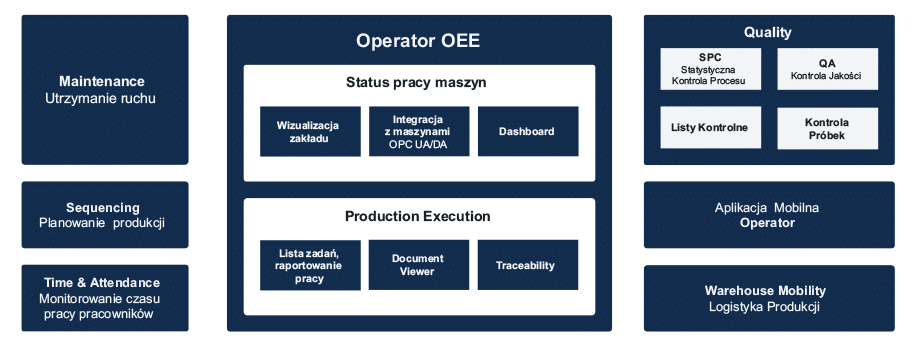

Naszą propozycją na te sprzeczne poniekąd wymagania prostoty wdrożenia i kompletnej funkcjonalności jest Platforma Operator. To autorskie rozwiązanie, rozwijane przez Operator Systems A/S od ponad 20 lat, z wieloma referencyjnymi wdrożeniami w branży spożywczej, jak np. w kilkunastu piekarniach koncernu Lantmännen Schulstad.

Gdzie znajdziemy Quick Win w naszej produkcji?

Nasza praktyka pokazuje, że odpowiedzią na to pytanie jest wskaźnik OEE. Overall Equipment Efficiency (Całkowita Efektywność Wyposażenia) odpowiada nam na 3 bardzo ważne pytania:

– Dostępność zasobu – jaka część dostępnego czasu produkcyjnego maszyny została rzeczywiście wykorzystana do pracy?

– Wydajność – kiedy produkcja jest realizowana – to z jaką wydajnością w porównaniu do naszych normatywów czy deklarowanych przez producenta możliwości?

– Jakość – Kiedy produkujemy wydajnie – to z jaką jakością?

Każdy z komponentów mierzony jest na skali 0-100%, a końcowy wskaźnik OEE to iloczyn tych trzech wartości. Overall Equipment Efficiency można więc wyrazić wzorem:

OEE = Dostępność × Wydajność × Jakość

Największą wartość w monitorowaniu OEE stanowi nie tyle sam wskaźnik, co szczegółowe komponenty, które go tworzą. Kluczowe są tu przyczyny (straty), które wpływają na wynik – to właśnie analiza tych czynników dostarcza najcenniejszych informacji i pozwala na dokładne zrozumienie źródeł problemów oraz potencjalnych obszarów do poprawy.

Co ważne – skutecznie wdrożony wskaźnik OEE to nie statyczna wartość, którą obserwujemy raz na tydzień. Takie raporty często powstają na podstawie papierowych formularzy zbieranych z produkcji i przepisywanych później do arkuszy kalkulacyjnych. Opóźnienie w dostępności informacji uniemożliwia wtedy skuteczną reakcję. Aby trafnie odnaleźć właściwy obszar do usprawnień na produkcji wskaźnik OEE powinien:

– Być aktualizowany w czasie niemal rzeczywistym, na wszystkich poziomach produkcji – jeden, spójny obraz procesu – od pojedynczego zasobu do całej fabryki, od dzisiejszej zmiany do ostatniego kwartału – to klucz do rozpoczęcia właściwych zmian i optymalizacji.

– Opierać się na danych pozyskanych automatycznie z maszyn – to podstawa wiarygodności wskaźnika. Jeśli tak uzyskane dane w odpowiedni sposób opiszemy (używając kodów przyczyn, i nadając danym kontekst do zleceń, zasobów, pracowników i zmian) powstanie spójny obraz produkcji.

A więc zdecydowaliśmy – chcemy wdrożyć na produkcji rzetelny, oparty o dane z maszyn wskaźnik OEE. Tu pojawia pojawia się kolejne pytanie:

Jak zacząć?

Przede wszystkim należy zacząć szybko – to pozwoli nam uzyskać szybki zwrot z inwestycji (Return on Investment), zweryfikować koncepcje projektowe, uzyskać zaangażowanie pracowników czy ograniczyć możliwość wystąpienia zakłóceń spowodowanych wdrożeniem.

Jeden, aktualny i rzetelny obraz nawet małego fragmentu procesu dostępny w całej firmie to także ogromna poprawa komunikacji pomiędzy działami firmy.

Nasz sprawdzony przepis na skuteczny, szybki start to:

1. Wybór zasobu lub procesu, dla którego podniesienie efektywności przyniesie największe korzyści. Może to być tzw. „wąskie gardło”, a może maszyna, która kosztowała fortunę a nie osiąga 30% deklarowanego przez producenta prędkości.

2. Akwizycja danych z maszyny. Może być to proste – kiedy maszyna udostępnia dane np. poprzez protokół OPC UA, a może być wręcz niemożliwe, jeśli maszyny na danym stanowisku nie ma (np. kompletacja ręczna). Ile potrzebujemy danych, aby rozpocząć monitorowanie efektywności? To zależy, ale dla procesów z relatywnie krótkim czasem taktu, z którymi w branży mięsnej mamy często do czynienia, wystarczy sam “licznik” a więc aktualizowana przez maszynę ilość cykli.

3. Opcjonalnie – integracja z systemem nadrzędnym, np. ERP czy APS. Pomaga nadać danym kontekst zlecenia i wydajność pracy właściwą dla konkretnego wyrobu. W branży mięsnej, w zależności od procesu wybranego w pierwszym kroku, ten etap może okazać się opcjonalny, przynajmniej na początku naszej cyfrowej transformacji.

4. Najważniejszy element układanki – człowiek. Najlepszym uzupełnieniem danych otrzymanych z maszyny są informacje wprowadzone przez pracownika na terminalu. W szerszym kontekście – poza doprecyzowaniem danych na potrzeby poprawy efektywności, terminal to także narzędzie zapewniające optymalną realizację produkcji, ale o tym innym razem.

Jest jeszcze jeden etap, który warto uwzględnić, aby otrzymać maksymalny zwrot z inwestycji. Visual Management, a więc np. duży ekran na produkcji który pokaże aktualny stan zasobu, jego OEE, realizację planu zmianowego, koszt roboczogodziny na tonę wyrobu, najczęściej występujące przyczyny powstania przestoju i znacznie więcej. Ten proces jest zdecydowanie szybszy i tańszy niż pełne wdrożenie systemu MES, a w naszej praktyce – takie podejście niemalże gwarantuje szybki zwrot z inwestycji. W rezultacie będziemy w stanie:

Skutecznie znaleźć obszary do usprawnień, zarówno w monitorowanym procesie jak i procesach wcześniejszych i późniejszych.

Stopniowo zaangażować załogę i pokazać wartość jaką w codziennej pracy niesie rzetelny i spójny obraz produkcji.

Dostarczyć zwrot z inwestycji, który pozytywnie wpłynie na ocenę kolejnych etapów projektu i uruchomienie dodatkowych funkcjonalności.

Co dalej?

Platforma Operator oferuje szereg modułów funkcjonalnych, które możemy wdrażać w dowolnej kolejności i zgodnie z pojawiającymi się potrzebami. W branży mięsnej warto wspomnieć chociażby o możliwości:

– Sekwencjonowania, a więc stworzenia zmianowego planu i przypisania zleceń do zasobów.

– Wsparcia Utrzymania Ruchu, które zagwarantuje sprawną reakcję na przestoje na produkcji oraz dostarczy cennych informacji o kluczowych wskaźnikach takich jak MTBF, MTTF itp.

– Wsparcie Kontroli Jakości – poprzez np. Statystyczną Kontrolę Procesu (SPC), uproszczenie procesu pobierania próbek czy wdrożenie list kontrolnych.

Naszą obietnicą jest dostarczenie pracownikom produkcji wszystkich narzędzi, niezbędnych do:

– Monitorowania i kontroli jej aktualnego stanu, przy użyciu chociażby wspomnianego OEE

– Zapewnienia optymalnej realizacji – w tym gromadzenia danych, zgodności z planem itp.

– Dostarczenie kompleksowych raportów które pozwolą odnaleźć interesujące obszary procesu do wprowadzenia usprawnień.

O tych korzyściach przekonało się wielu naszych klientów, również z branży spożywczej – chętnie porozmawiamy z o Państwa procesie i korzyściach które można osiągnąć. Zapraszamy do niezobowiązującej rozmowy.

OPERATOR SYSTEMS A/S

ul. Dworska 23/46

30-314 Kraków, Polska

www.operatorsystems.pl

Jakub Jaszczur

Sales Manager

Tel.: +48 509 405 905

www.operatorsystems.pl