Bezpieczna żywność to efektywne zarządzanie procesami utrzymania ruchu w zakładach mięsnych

Zaufanie konsumentów ma kluczowe znaczenie w produkcji żywności, a jej bezpieczeństwo jest podstawową wartością rynkową.

Zapewnienie jakości i bezpieczeństwa żywności jest dziś dla producentów branży spożywczej jednym z największych wyzwań. To, co trafia do klienta, musi być wyprodukowane w sposób czysty z zachowaniem wyśrubowanych norm jakości. W spełnieniu wymagań i ciągłego ulepszania procesów z pomocą przychodzi system QRmaint CMMS.

Dlaczego warto wdrożyć system bezpieczeństwa żywności?

Wzrost świadomości konsumentów oraz rosnące wymagania klientów zobowiązują producentów żywności do ciągłego doskonalenia procesów produkcyjnych, aby zapewnić wysokiej jakości, powtarzalny produkt. Globalizacja wymusiła stworzenie jednolitych zasad do audytowania producentów przez klientów.

Systemy jakościowe, takie jak np. BRC czy IFS, standaryzują wszelkie procesy w całym cyklu produkcji żywności a ich wdrożenie jest warunkiem koniecznym do podjęcia współpracy z dużymi sieciami z Wielkiej Brytanii, Francji czy Niemiec.

Wymagania jakościowe – z czego wynikają?

Do wdrożenia systemów GMP (Dobra Praktyka Produkcyjna), GHP (Dobra Praktyka Higieniczna) oraz HACCP obliguje nas prawo unijne oraz krajowe.

Jest to zbiór reguł określających sposoby na zapewnienie wysokich standardów w poszczególnych procesach produkcji.

Wymagania ISO 22000, IFS i BRC wprowadzamy dobrowolnie, by zwiększyć swoją konkurencyjność.

Standardy IFS i BRC obejmują wszystkie obszary bezpieczeństwa żywności i legalności produktu oraz uszczegóławiają wymagania, których spełnienie gwarantuje uzyskanie produktu bezpiecznego i na powtarzalnym poziomie jakościowym.

Jak system CMMS pomaga w zarządzaniu jakością?

Analizując wymagania najpopularniejszych systemów jakości BRC oraz IFS, można zauważyć iż system CMMS jest przydatny w wielu aspektach zarządzania jakością a także w samym procesie produkcyjnym.

Do czego wykorzystywany jest system CMMS?

Nadzór techniczny nad parkiem maszynowym oraz infrastrukturą.

Za prawidłowy stan techniczny oraz zapewnienie bezawaryjnego funkcjonowania zakładu odpowiadają działy Utrzymania Ruchu.

Obowiązki działu technicznego obejmują zadania związane ze spełnianiem wymogów prawnych dotyczących bezpieczeństwa użytkowania maszyn oraz wymagań klientów. Zgodnie z zasadami GMP/GHP w zakładzie musi być prowadzona ewidencja każdej linia technologicznej.

Ewidencja powinna zawierać:

– listę maszyn i urządzeń osadzonych w strukturze lokalizacyjnej zakładu

– sposoby konserwacji, mycia i dezynfekcji maszyn i urządzeń

– wytyczne do kontroli parametrów technologicznych

– dokumentację DTR

– historię napraw i przeglądów oraz plany prewencyjnych przeglądów, kalibracji oraz legalizacji

System CMMS gromadzi dane dotyczące parku maszynowego oraz umożliwia dostęp do nich uprawnionym pracownikom działów utrzymania ruchu w dowolnym momencie z poziomu smartfona lub komputera.

Grzegorz Poniewozik, dyrektor techniczy Wipasz S.A Mława – lidera świeżego mięsa z kurczaka tak opisuje rolę Systemu CMMS:

„Bieżący przepływ informacji o infrastrukturze parku maszynowego jest kluczowy dla służb utrzymania ruchu w celu podtrzymania procesu technologicznego w najwyższej jakości. Miałem okazję w swojej karierze pracować w dwóch modelach delegowania zadań. Pierwszy, który opierał się na prostych zestawieniach oraz tabelach, drugi – system CMMS. Przy coraz większej skali produkcji, wcześniejsze rozwiązania okazywały się niewystarczające przy obsłudze parku maszynowego. Niedostateczny przepływ informacji o naprawach skutkował zbędnym powielaniem czynności i niepotrzebnym wykorzystaniem części eksploatacyjnych. Ponadto, nie mieliśmy możliwości ustalić historii urządzeń, co uniemożliwiało wyznaczenia siatki serwisowej prewencji. To rozwiązanie ma wiele zalet, m.in. zapewnia komunikację między działami zakładu, nie tylko produkcji i Utrzymania Ruchu, ale też Kontroli Jakości, BHP, czy serwisu zewnętrznego. Wpływa na efektywność i skuteczność naszych działań oraz gwarantuje profesjonalne utrzymanie parku maszynowego.”

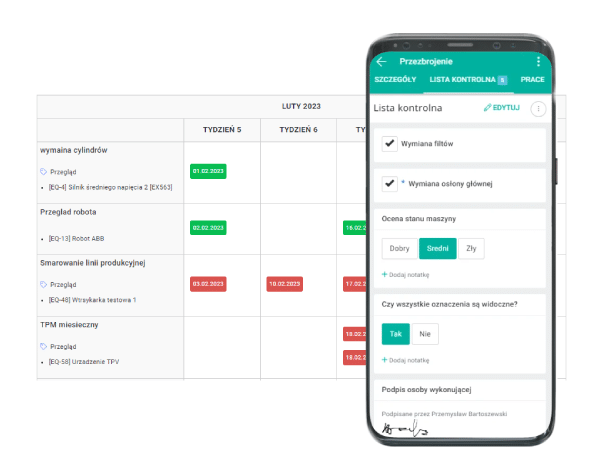

Harmonogramowanie i realizacja prac prewencyjnych maszyn i urządzeń

Przeglądy, legalizacje czy kalibracje maszyn i urządzeń są kluczowe w kwestii utrzymania linii produkcyjnej w należytym stanie, tak aby mogła dostarczyć bezpieczną, wysokiej jakości żywność. W celu eliminacji zagrożeń bezpieczeństwa należy opracować harmonogram konserwacji maszyn i urządzeń, który powinien zawierać:

– Częstotliwość przeprowadzania czynności

– Rodzaj (przegląd, kalibracja, legalizacja)

– Części do prewencyjnej wymiany

– Listę kontrolną z czynnościami do wykonania

– Zespoły odpowiedzialne za wykonanie

System CMMS monitoruje terminy prac prewencyjnych, informuje odpowiednie grupy o nadchodzących zadaniach tak, aby mogły się do nich przygotować. Graficzny harmonogram pomaga analizować stopień realizacji planów prewencyjnych z podziałem na krytyczność maszyn oraz poszczególne linie.

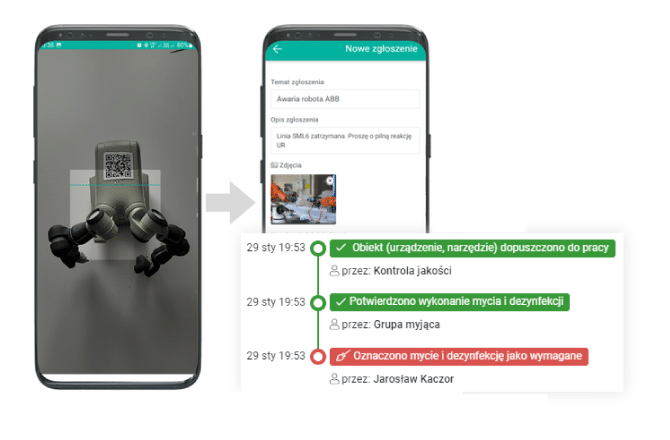

Obsługa awarii od zgłoszenia do wymycia i dopuszczenia maszyny do procesu produkcyjnego

Awarie zdarzają się niemal codziennie w każdym zakładzie produkcyjnym. Ich proste i szybkie zgłaszanie przez pracowników produkcji to klucz do skrócenia przestojów i zapewnienia ciągłości procesu produkcyjnego. System CMMS umożliwia zgłaszanie za pomocą kodu QR umieszczonego na maszynie lub za pomocą panelów ANDON umieszczonych na linii produkcyjnej.

W momencie zarejestrowania awarii, zespół utrzymania ruchu dostaje natychmiastową informację o miejscu awarii, a delegowany technik przystępuje do naprawy.

Samo zakończenie prac technicznych to jednak nie koniec całościowego procesu usunięcia awarii. Systemy jakości takie jak IFS czy BRC wymagają, aby po każdej naprawie w strefie czystej wykonany był proces mycia i dezynfekcji oraz aby prowadzona była ilościowa ewidencja wniesionych narzędzi/części zamiennych.

Jak system QRmaint CMMS wspiera proces mycia i dezynfekcji?

W systemie wskazane są lokalizacje np. strefa czysta, w których wymagane jest monitorowanie procesu mycia i dezynfekcji po naprawach.

Technik lub brygadzista odpowiedzialny za obszar produkcyjny po zakończeniu prac technicznych musi zaznaczyć w systemie czy wymagany jest proces mycia. Jeżeli jest wymagany, system informuje grupę myjącą, odpowiedzialną za mycie i dezynfekcję.

Cały proces wizualizowany jest na dużych ekranach TV, aby osoby zaangażowane w proces posiadały pełną wiedzę o jego stanie. Obsługa mycia i dezynfekcji kończy się dopuszczeniem maszyny do procesu produkcji przez kontrolę jakości lub brygadzistę.

Wsparcie podczas audytów klienta oraz audytach wewnętrznych

Spełnienie wymagań narzuconych przez systemy jakości to duże osiągniecie wszystkich pracowników zaangażowanych w proces produkcyjny. Zwieńczeniem wszystkich działań jest pozytywne przejście audytu.

Audyt jest jednym ze sposobów weryfikacji systemów zapewnienia jakości zdrowotnej żywności w zakładach produkcji i przetwórstwa wyrobów spożywczych. W zakładach regularnie odbywają się audyty certyfikacyjne, klienckie czy wewnętrzne.

Jak system CMMS wspiera audyty?

– Listy kontrolne przedaudytowe pozwalają przygotować się do audytu głównego. Umożliwiają konfigurację dowolnych scenariuszy kontroli i inspekcji np. jakości produktu czy czynności standardu YUM.

– Moduł raportowy umożliwia prezentację audytorowi pełnej historii czynności wykonanych w parku maszynowym (awarie, przeglądy).

– Moduł urządzeń i infrastruktury pozwala wykazać, że w zakładzie jest pełna kontrola nad stanem maszyn, dokumentacją techniczna oraz harmonogramem planowanych przeglądów, kalibracji.

– CMMS zawiera ewidencję dodatkowych procesów wymaganych przez systemy jakościowe takie jak mycie i dezynfekcja, monitorowanie wnoszonych narzędzi/części zamiennych do strefy czystej.

Chcesz wykorzystać system QRmaint CMMS u siebie w zakładzie?

Skontaktuj się z nami dzwoniąc pod +48 12 400 41 70 lub zapisz się na prezentację na stronie QRmaint CMMS.