W okresie poszukiwania przewagi konkurencyjnej, a co z tym związane – zmniejszania kosztów produkcji wyrobu, niezbędne jest pełne i efektywne zagospodarowanie energii na każdym etapie procesu produkcyjnego lub okołoprodukcyjnego. Nasza firma zwróciła uwagę na możliwość odzysku energii z przemiany fazowej gazów skroplonych.

Proces skraplania gazu zachodzi w odpowiedniej temperaturze – niższej od temperatury krytycznej, przy ustalonym ciśnieniu. Zjawisko to jest potocznie nazywane punktem rosy. Następstwem skraplania się gazu jest zmniejszenie odległości między cząsteczkami – substancja ulega procesowi kondensacji, z kolei spadek temperatury powoduje spowolnienie poruszających się cząsteczek. W konsekwencji siły odziaływania między cząsteczkami wzrastają, aż do uzyskania nowego stanu równowagi. Całemu procesowi towarzyszy wydzielanie energii w postaci ciepła. Cząsteczki gazu skupiają się tworząc zwartą masę, jednakże w odróżnieniu do ciał stałych nie powstają między nimi trwałe wiązania.

nazywane punktem rosy. Następstwem skraplania się gazu jest zmniejszenie odległości między cząsteczkami – substancja ulega procesowi kondensacji, z kolei spadek temperatury powoduje spowolnienie poruszających się cząsteczek. W konsekwencji siły odziaływania między cząsteczkami wzrastają, aż do uzyskania nowego stanu równowagi. Całemu procesowi towarzyszy wydzielanie energii w postaci ciepła. Cząsteczki gazu skupiają się tworząc zwartą masę, jednakże w odróżnieniu do ciał stałych nie powstają między nimi trwałe wiązania.

Gazy technologiczne skrapla się z kilku powodów. Transport skroplonego gazu kriocysternami realizowany jest przy znacznie niższych ciśnieniach (0,3-0,4 MPa) niż gazów sprężonych (20-30 MPa). Skroplenie gazu powoduje, iż znacząco zmniejsza on swoją objętość, dzięki czemu umożliwia bezpieczne i uzasadnione ekonomicznie dostawy dużych volumenów do odbiorców końcowych. Cysterna kriogeniczna dostarczająca skroplony metan jest w stanie jednorazowo przewieźć ciecz, która poddana procesowi regazyfikacji wytworzy około 22000 Nm3 metanu. Skraplanie gazu może być przeprowadzane również w celu usunięcia z niego zanieczyszczeń.

W celu uzyskania skroplonego gazu należy przeprowadzić bardzo energochłonny proces wielostopniowego oziębiania oraz oczyszczania. Układy skraplania wykorzystują częściowo do schładzania gazu wsadowego chłód z uzyskanego w procesie skraplania gazu ciekłego. Sprawność układów technologicznych skraplania gazów jest stale poprawiana poprzez kolejne modyfikacje, jednakże w dalszym ciągu bardzo duża ilość energii elektrycznej wykorzystywanej w tym procesie jest tracona w postaci energii cieplnej.

W wyniku procesu skraplania uzyskiwany jest gaz w stanie ciekłym, którego temperatura zależy od rodzaju gazu wsadowego. W obrocie rynkowym dostępne są między innymi: skroplony azot -196 oC; skroplony tlen – 183oC oraz skroplony metan -163oC. Dla wytworzenia 1 tony ciekłego metanu (LNG) zużywa się (w zależności od technologii skraplania) około 500 KW energii elektrycznej.

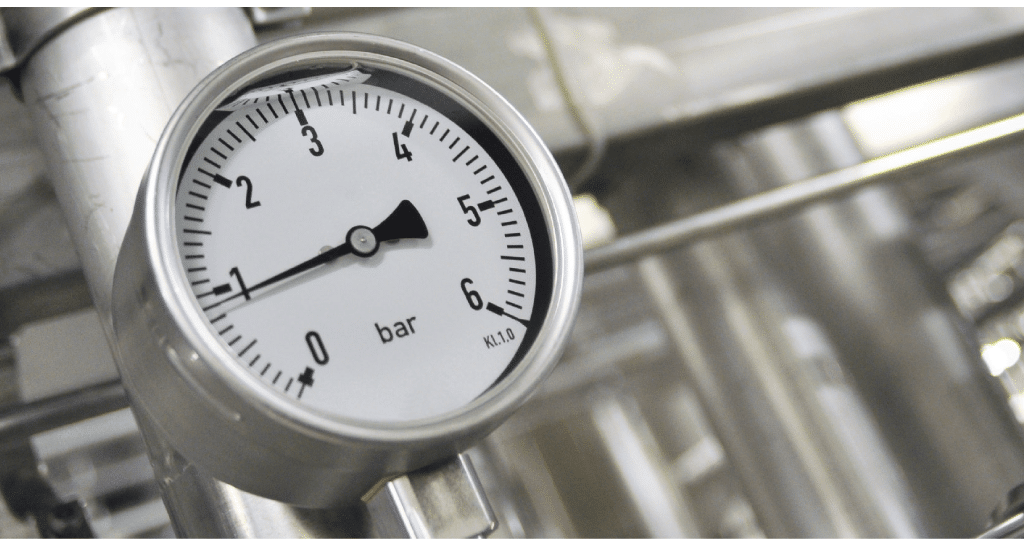

W wyniku wieloletnich badań i analiz procesu regazyfikacji metanu nasza firma uzyskała unikatową wiedzę na temat odzysku energii chłodu z ciekłego metanu. Na jednej z naszych stacji regazyfikacji zlokalizowanej na terenie Polski, w 2012 roku uruchomiliśmy prototypowy wymiennik chłodu. Jako jednostka przeznaczona do badań urządzenie zostało wyposażone w pełny system monitoringu, pomiaru i archiwizacji parametrów. Zdobyte w ten sposób doświadczenia zaowocowały wykonaniem drugiego udoskonalonego egzemplarza o zmodyfikowanej konstrukcji. Układ zainstalowano na stacji regazyfikacji metanu. Odzyskana w tym procesie energia chłodu jest transportowana do użytkownika rurociągami za pośrednictwem glikolu.

W wyniku wieloletnich badań i analiz procesu regazyfikacji metanu nasza firma uzyskała unikatową wiedzę na temat odzysku energii chłodu z ciekłego metanu. Na jednej z naszych stacji regazyfikacji zlokalizowanej na terenie Polski, w 2012 roku uruchomiliśmy prototypowy wymiennik chłodu. Jako jednostka przeznaczona do badań urządzenie zostało wyposażone w pełny system monitoringu, pomiaru i archiwizacji parametrów. Zdobyte w ten sposób doświadczenia zaowocowały wykonaniem drugiego udoskonalonego egzemplarza o zmodyfikowanej konstrukcji. Układ zainstalowano na stacji regazyfikacji metanu. Odzyskana w tym procesie energia chłodu jest transportowana do użytkownika rurociągami za pośrednictwem glikolu.

Dla zakładów zużywających gazy skroplone taki system może stworzyć dodatkowe korzyści pozyskania energii chłodu lub zmniejszenia zużycia energii elektrycznej zużywanej przez posiadane agregaty sprężarkowe. Dzięki zagospodarowaniu dotychczas traconej energii chłodu nasz odbiorca uzyskał dodatkowe zdolności produkcyjne bez inwestowania w rozbudowę posiadanej infrastruktury. Od dnia uruchomienia nasz innowacyjny prototypowy wymiennik przekazuje do instalacji glikolowej odbiorcy chłód w ilości od 1,5-2,0 MWh/dobę. Przedsiębiorstwa energetyczne zostały zobligowane do wprowadzania poprawy efektywności energetycznej posiadanych instalacji (art. 10 ust. 1) na zasadach określonych Ustawą z dnia 20.05.2016 o efektywności energetycznej, która obowiązuje od 01.10.2016.

W przypadku nie wykazania przez przedsiębiorstwo energetyczne realizacji celów, dane przedsiębiorstwo powinno nabyć białe certyfikaty na rynku giełdowym i w ten sposób zrealizować nałożone na nie zobowiązanie. W przypadku sześciokrotnej bezskutecznej próby zakupu na rynku giełdowym białych certyfikatów lub gdy w sześciu sesjach cena zakupu białego certyfikatu przekracza wartość opłaty zastępczej, przedsiębiorstwo energetyczne może zrealizować nałożone ustawą zobowiązanie poprzez uiszczenie opłaty zastępczej w formie pieniężnej na konto NFOŚ. Art. 11 ust.1 dopuszcza możliwość zrealizowania nałożonego obowiązku poprzez uiszczenie opłaty zastępczej w wysokości 20% wartości obowiązku dla roku 2017, a dla roku 2018 tylko 10%. Podmioty gospodarcze zdolne do wykonania działań pozwalających na pozyskanie białych certyfikatów można podzielić na dwa rodzaje: podmioty zobligowane i podmioty nie zobligowane. Przedsiębiorstwo nie zobligowane dokonując modernizacji, w wyniku których następuje potwierdzona audytem energetycznym oszczędność energii w posiadanej infrastrukturze nabywa prawa do białych certyfikatów, które następnie może odsprzedać na rynku giełdowym w cenie mniejszej bądź równej wartości białego certyfikatu ustalonej na dany okres rozliczeniowy. Na rok 2017 wartość opłaty zastępczej za przeliczeniową energetycznie tonę oleju opałowego wynosi 1500,- PLN, natomiast na 2018 jej wartość wyniesie 2000,- PLN. Ustawodawca dopuścił możliwość wsparcia dla przedsięwzięć służących efektywności energetycznej już zrealizowanych lecz zakończonych nie wcześniej niż 01.01.2011.

ten sposób zrealizować nałożone na nie zobowiązanie. W przypadku sześciokrotnej bezskutecznej próby zakupu na rynku giełdowym białych certyfikatów lub gdy w sześciu sesjach cena zakupu białego certyfikatu przekracza wartość opłaty zastępczej, przedsiębiorstwo energetyczne może zrealizować nałożone ustawą zobowiązanie poprzez uiszczenie opłaty zastępczej w formie pieniężnej na konto NFOŚ. Art. 11 ust.1 dopuszcza możliwość zrealizowania nałożonego obowiązku poprzez uiszczenie opłaty zastępczej w wysokości 20% wartości obowiązku dla roku 2017, a dla roku 2018 tylko 10%. Podmioty gospodarcze zdolne do wykonania działań pozwalających na pozyskanie białych certyfikatów można podzielić na dwa rodzaje: podmioty zobligowane i podmioty nie zobligowane. Przedsiębiorstwo nie zobligowane dokonując modernizacji, w wyniku których następuje potwierdzona audytem energetycznym oszczędność energii w posiadanej infrastrukturze nabywa prawa do białych certyfikatów, które następnie może odsprzedać na rynku giełdowym w cenie mniejszej bądź równej wartości białego certyfikatu ustalonej na dany okres rozliczeniowy. Na rok 2017 wartość opłaty zastępczej za przeliczeniową energetycznie tonę oleju opałowego wynosi 1500,- PLN, natomiast na 2018 jej wartość wyniesie 2000,- PLN. Ustawodawca dopuścił możliwość wsparcia dla przedsięwzięć służących efektywności energetycznej już zrealizowanych lecz zakończonych nie wcześniej niż 01.01.2011.

Przy założeniu spełnienia założeń ustawy z dnia 20.05.2016 o efektywności energetycznej zwrot nakładów poniesionych na zakup i montaż nastąpi po około 4 latach eksploatacji. Kolejne lata użytkowania będą przynosiły korzyści wynikające z oszczędności energii elektrycznej. W analizie efektywności należy również zwrócić uwagę na odpowiednią lokalizację urządzenia w stosunku do infrastruktury chłodniczej, ponieważ koszty wykonania (długość, przebieg) oraz jakość zimnociągu (zastosowana technologia) będą miały znaczący wpływ na uzyskane efekty ekonomiczne.

Firma BEST Systemy Grzewcze może dla Państwa wykonać wszelkie analizy techniczno-ekonomiczne, projekt do pozwolenia na budowę, dostarczyć urządzenia, wykonać montaż zimnociągu oraz uruchomienie układu zakończone szkoleniem obsługi. Oferujemy również budowę infrastruktury kriogenicznej (stacji regazyfikacji) oraz sprzedaż LNG (skroplonego gazu ziemnego), który dostarczamy autocysternami.

W firmie BEST Systemy Grzewcze spawanie stanowi podstawowy proces wytwarzania. Specyfikacja wymagań dotyczących jakości dla procesów spawania jest bardzo ważna, ponieważ jakość tych procesów nie może być łatwo weryfikowana, dlatego też są one traktowane jako procesy specjalne. Jako firma jesteśmy świadomi, iż jakość nie może być sprawdzana w wyrobie lecz powinna być razem z nim tworzona. W związku z tym podjęliśmy decyzję o rozszerzeniu funkcjonującego od dnia 16.12.2008 Systemu Zarządzania Jakością ISO 9001: 2015 o wdrożenie pełnych wymagań jakości dotyczących spawania materiałów metalowych zgodnie z normą PN-EN ISO 3834-2.

Serdecznie zapraszamy do współpracy

www.systemy-grzewcze.pl

tel. 74 856 81 88