ATT specjalizuje się w projektowaniu, produkcji i instalacji wyposażenia zakładów przetwórstwa spożywczego na całym świecie. Portfolio produktów obejmuje m.in. systemy odwadniające, platformy i pomosty, odbojniki, słupki, włazy i klapy. W zasięgu ATT znajdują się również dedykowane elementy konstrukcyjne.

Infrastruktura produkcyjna często wymaga wykonywania prac na wysokości. Procesy te są klasyfikowane jako wysoce niebezpieczne i dlatego powinny być wykonywane z zachowaniem najwyższych standardów bezpieczeństwa. Platformy i przejścia procesowe są częścią tego środowiska produkcyjnego. Dzięki liniom produkcyjnym wyposażonym w wyżej wymienione konstrukcje inżynierskie, pracownik może pracować w stabilnych warunkach.

Najważniejsze normy i wytyczne dotyczące projektowania i budowy platform

Konstrukcje platform należy projektować i wytwarzać zgodnie z obowiązującymi normami wymienionymi poniżej.

1. Maszyny – Bezpieczeństwo – Stałe środki dostępu do maszyn

Część 1: Wybór stałych środków dostępu między dwoma poziomami – EN ISO 14122-1:2016-08

2. Bezpieczeństwo maszyn – Stałe środki dostępu do maszyn

Część 2: Praca platform i chodników/przejść – EN ISO 14122-2:2016-08

3. Bezpieczeństwo maszyn – Stałe środki dostępu do maszyn

Część 3: Schody, drabiny-schody i poręcze – EN ISO 14122-3:2016-08

4. Bezpieczeństwo maszyny – Stałe środki dostępu do maszyn

Część 4: Drabiny stojące – EN ISO 14122-4:2016-08

5. EN 1090-1:2012 Część 1: Zasady oceny zgodności elementów konstrukcyjnych*

6. EN 1090-2:2012 Część 2: Wymagania techniczne dotyczące konstrukcji stalowych*

7. EN 1090-3 2012 Część 3: Wymagania techniczne dla konstrukcji aluminiowych*

*Rozporządzenie 305/2011 Parlamentu Europejskiego i Rady (CPR) zobowiązuje producentów konstrukcji stalowych do wystawiania Deklaracji Właściwości Użytkowych oraz oznaczania wyrobu znakiem CE, a tym samym do wdrożenia systemu Zakładowej Kontroli Produkcji wg EN 1090 w swoich organizacjach.

Inteligentne zwiększanie wydajności

Bardzo ważnym elementem każdej konstrukcji inżynierskiej (np. platform czy przejść technicznych) jest obliczenie statyczne, które zapewnia użytkownikowi końcowemu nośność konstrukcji. Do każdej konstrukcji dostarczonej do F&B powinna być dołączona dokumentacja projektu statycznego.

W idealnym przypadku obliczenia statyczne należy przeprowadzić już na etapie projektowania podstawowego. Zadanie to jest jednak czasochłonne i obciąża portfel klienta.

Szacunki niosą ze sobą również ryzyko niedoszacowania lub przeszacowania założeń strukturalnych. Analiza Elementów Skończonych – dzięki zastosowanym bardzo dokładnym algorytmom jest dużym wsparciem dla projektantów konstrukcji i inżynierów budownictwa. Wykorzystując tę metodę już na bardzo wczesnym etapie procesu projektowania możemy przeanalizować właściwości mechaniczne konstrukcji i zoptymalizować produkt pod kątem wymagań inżynierskich. Oszczędności do 30% w stosunku do pierwotnych danych wejściowych można osiągnąć poprzez optymalizację projektów za pomocą FEA.

Aspekty higieniczne pomostów i konstrukcji stalowych

Higieniczny projekt jest najwyższym priorytetem dla wszystkich konstrukcji dostarczanych do zakładów przetwórstwa. Wytyczne EHEDG określają cechy, które należy wziąć pod uwagę, aby konstrukcja platformy była jak najbardziej higieniczna.

Podstawowym czynnikiem wpływającym na jakość higieny w strefach produkcyjnych w sektorze przetwórstwa żywności jest materiał, który musi być obojętny chemicznie (nie przenika do żywności) oraz odporny na chemikalia stosowane w procesach czyszczenia w strefach produkcyjnych. Materiałem spełniającym te wymagania jest stal nierdzewna gatunku: 1.4301 lub 1.4404 Część producentów żywności preferuje rozwiązania oparte na profilach otwartych (kątowniki, ceowniki, teowniki), część zaś stawia na profile zamknięte (rury kwadratowe i okrągłe).

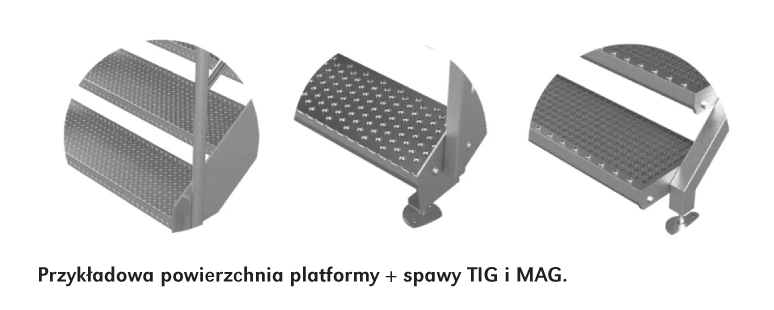

Spawanie jest jednym z najważniejszych i najbardziej wrażliwych procesów wytwarzania platform czy podestów. Technologia projektowania zgodnie z wytycznymi higienicznymi powinna w miarę możliwości unikać lokalizacji spawów w miejscach, w których mogą gromadzić się zanieczyszczenia, a tym samym namnażać bakterie, np. spoiny narożne. Kolejnym istotnym elementem higienicznych elementów spawanych jest jakość wykończenia spawów. Najlepsze rezultaty uzyskuje się metodą 141 (TiG), która gwarantuje spoiny o wysokiej klasie czystości. Wydajność spawania TIG pozwala uniknąć tworzenia się żużla spawalniczego. Żużel zmieszany z materiałem spoiny sprawia, że spoina staje się słabsza i mniej odporna na czynniki zewnętrzne.

Dla jakości higienicznej konieczne jest, aby wszystkie spoiny były trawione. Odporność na korozję stali nierdzewnej zależy od zdolności tworzenia na jej powierzchni cienkiej, bardzo trwałej, bogatej w chrom warstwy tlenku. Taka warstwa może ulec uszkodzeniu podczas procesów związanych z wytwarzaniem elementów ze stali nierdzewnej. Główną przyczyną pękania warstwy pasywnej jest narażenie na działanie wysokich temperatur podczas obróbki materiału (gięcie, wykrawanie) oraz spawania. Trawienie to proces chemiczny, który usuwa górną warstwę materiału wraz ze szkodliwymi tlenkami i wtrąceniami żelaza. Wykorzystuje silne kwasy utleniające, takie jak kwas azotowy lub kwas fluorowodorowy. Proces odbywa się za pomocą kąpieli trawiących lub za pomocą past i żeli. Metoda trawienia kąpielowego zapewnia bardzo skuteczne usuwanie negatywnych skutków produkcji i zabiegów spawalniczych, ponieważ jest prowadzona z bardzo dużą precyzją i wydajnością.

Bardzo korzystnym procesem, który należy przeprowadzić po procesie trawienia jest pasywacja. Zabieg usuwa również zanieczyszczenia, a co ważniejsze wzmacnia warstwę pasywacyjną na powierzchni stali. Przeprowadza się to w taki sam sposób jak wytrawianie – przez zanurzenie lub przez oprysk. Inną szeroko stosowaną technologią spawania jest metoda 135 (MIG/MAG). Ta metoda jest szybsza, ale jakość spoin jest znacznie niższa i nie należy jej stosować do konstrukcji montowanych bezpośrednio w środowisku obróbki F&B. Jeżeli warunki techniczne nie pozwalają na zastosowanie metody TiG, spoiny MAG należy poddać odpowiedniej obróbce poprawiającej jej właściwości higieniczne np. poprzez szlifowanie.

Powierzchnia do chodzenia, czy też przemieszczania się, to kolejny ważny higienicznie aspekt konstrukcji podestu. Poniżej wymieniono najczęściej stosowane rozwiązania w kolejności od najwyższej do najniższej wartości higienicznej:

– blacha ryflowana – łatwa w czyszczeniu, dobre właściwości antypoślizgowe;

– odwrócona perforacja stalowa (USP) – łatwa w czyszczeniu, bardzo dobre właściwości antypoślizgowe;

– krata – słaba jakość higieniczna, bardzo dobre właściwości antypoślizgowe.

Płyta ryflowana i podesty typu USP są uważane za higieniczne zastosowanie w obszarach produkcji żywności. Projekt USP uważamy za najbardziej optymalne rozwiązanie z optymalnym połączeniem wymagań higienicznych i bezpieczeństwa. Podesty kratowe są najmniej higieniczne i należy ich unikać w strefach produkcji F&B.

Podsumowanie

Obecnie producenci podestów i elementów konstrukcyjnych mierzą się z trzema fundamentalnymi trendami:

– efektywność konstrukcji (rosnące koszty produkcji)

– bezpieczeństwo operatorów

– najwyższy poziom higieny dedykowany sektorowi F&B

Niestabilne i szybko rosnące ceny materiałów, mediów (prąd, gaz) generują presję na obniżki kosztów dla producentów i ostatecznie nieprzewidywalne podwyżki cen produktów dla odbiorców końcowych. Algorytmy stosowane w metodologii analizy elementów skończonych wspierają producentów w procesach optymalizacji kosztów pod warunkiem, że bezpieczeństwo konstrukcji stalowych nie jest zagrożone.

Globalne społeczne doświadczenie pandemii COVID-19 podniosło świadomość klientów co do znaczenia higieny w każdej dziedzinie życia. Platformy, chodniki techniczne, konstrukcje stalowe, jako kluczowa infrastruktura w halach produkcyjnych F&B, muszą spełniać najwyższe standardy higieniczne, o których mowa w powyższym artykule oraz w wytycznych EHEDG_DOC_44_E_2014.

Ostatecznie wszelkie działania podnoszące bezpieczeństwo i higienę procesów produkcji F&B przynoszą producentom nieocenione korzyści. Poprzez inteligentną optymalizację – obniżane są koszty produkcji i poprawiane jest bezpieczeństwo produkcji. Z drugiej strony, wprowadzając higieniczne wzornictwo, znacznie obniża się koszty sprzątania i utrzymania fabryk oraz zwiększa się bezpieczeństwo produkcji.

Krzysztof Kaczmarczyk

kierownik ds. technologii