Gdyby branża przetwórstwa mięsnego była piramidą, za jej podstawę należałoby uznać te osoby, które na co dzień wykonują prace rzeźnicze przy pomocy noży. Prawidłowe ostrzenie noży jest kluczowym aspektem determinującym komfort pracy, bezpieczeństwo i wydajność tej grupy pracowników. Dlatego tak bardzo ważne jest – i z ich perspektywy, i pracodawcy – aby zoptymalizować proces ostrzenia noży.

Instytucje takie jak Państwowa Inspekcja Pracy, OSHA (Ocuppational Safety and Health Administration), Instytuty medycyny pracy w swoich zaleceniach i rekomendacjach coraz więcej uwagi poświęcają konieczności optymalizacji narzędzi oraz zapewnieniu odpowiedniej ostrości noży. Celem tych działań ma być ograniczenie długotrwałego obciążenia układu mięśniowo-szkieletowego, które w dłuższej perspektywie potrafi być przyczyną wielu chorób zawodowych.

Zdrowie przede wszystkim

Praca nożem rzeźniczym to najczęściej realizacja powtarzalnych ruchów, które wymagają precyzji oraz siły, której wielkość zależy od tego jak naostrzony jest nóż. Jedno czy dwa cięcia tępym narzędziem nie stanowią zagrożenia zdrowia pracownika, ale co jeżeli w ciągu każdej minuty wykonamy 20 takich ruchów? W perspektywie całego dnia pracy to już prawie 10 000 przeciążeń układu mięśniowo-szkieletowego, w ciągu tygodnia 50 000, w trakcie miesiąca – ponad milion. A przecież mówimy o zdrowiu osób, które w zawodzie pracują latami, czasem nawet przez większość swojego życia.

W związku z tym u osób pracujących przy liniach ubojowych oraz rozbiorowych bardzo często diagnozuje się poważne kontuzje, które z czasem przeradzają się w trwałe urazy i zwyrodnienia. Pracownicy ci są nadmiernie narażeni na statyczne i dynamiczne obciążenia fizyczne, które prowadzą do powstawania chorób układu mięśniowo-szkieletowego takich jak:.

– Zespół cieśni nadgarstka

– Zapalenie ścięgien

– Urazy rotatorów

– Zapalenie nadkłykcia

– Zakleszczające zapalenie ścięgna

Skala problemu jest tak duża, że np. symptomy zespołu cieśni nadgarstka wykazuje 91% pracowników linii rozbiorowych, a 42% z nich ma zdiagnozowane to schorzenie [1]. Badania wskazują, że zapewnienie odpowiedniej ostrości noży jest kluczowym aspektem na drodze do poprawy warunków pracy i wydajności tej grupy zawodowej [2]. Jest to rzadka sytuacja, w której obie strony odnoszą istotne korzyści. Pracownik ma lżejszą pracę i mniej obciąża swój organizm, a dzięki temu może w krótszym czasie zrealizować powierzoną mu pracę. Pracodawca z kolei otrzymuje wzrost produktywności bez angażowania dodatkowych zasobów. To przekłada się na większe zadowolenie pracowników i mniejsze problemy kadrowe.

Diametralna różnica

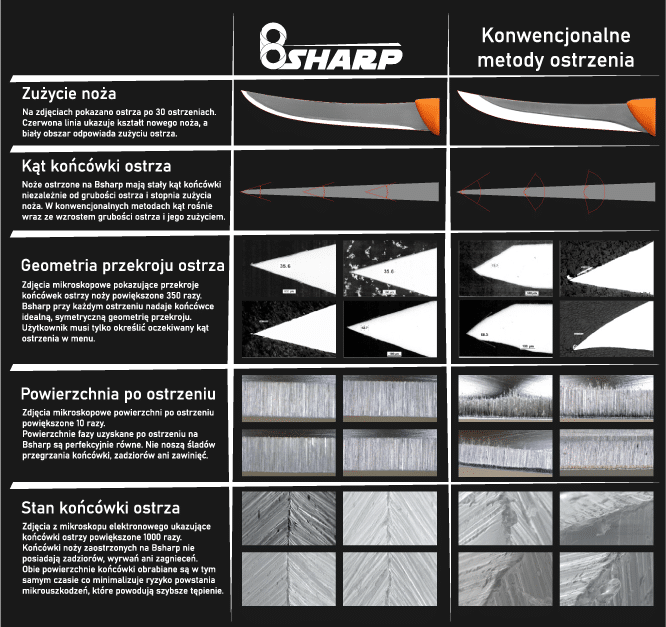

Siła wymagana do pracy nożem rzeźniczym zależy od wielu czynników. Badania naukowe dowodzą, że najistotniejsza jest geometria końcówki tnącej, która jest nadawana podczas ostrzenia [3]. Prawidłowo naostrzony nóż, nie tylko zapewnia łatwość cięcia, ale też znacznie wolniej się tępi. Niestety, te efekty bardzo trudno jest osiągnąć na konwencjonalnych ostrzałkach wykorzystujących pasy ścierne, tarcze listkowe czy też ściernice walcowe lub garnkowe.

Tymczasem w Polsce nadal w znakomitej większości przedsiębiorstw przetwórstwa mięsnego stosuje się takie właśnie urządzenia. Osiągnięcie odpowiednich rezultatów ostrzenia tymi przestarzałymi metodami wymaga wielkich umiejętności i doświadczenia pracownika. Co więcej efekty są mało powtarzalne i trudne do kontrolowania. Na przykład, na skutek niewystarczającego chłodzenia może dochodzić do przegrzania końcówki tnącej co powoduje spadek trwałości ostrza i może prowadzić do zniszczenia noża.

Takie sposoby ostrzenia powodują też przyspieszone, nadmierne zużywanie noży. Na przykład jednorazowe ostrzenie na tarczy listkowej powoduje obniżenie ostrza od 0,5 mm do nawet 2 mm. To jest nawet 20 razy więcej niż jest wymagane aby odnowić końcówkę tnącą. Również czas ostrzenia jest niepotrzebnie długi. Samo szlifowanie ostrza naprzemiennie z obu stron trwa zazwyczaj 30 sekund.

Wymienione wyżej problemy zostały wyeliminowane w nowoczesnych systemach ostrzących, które umożliwiają jednoczesne szlifowanie obu stron ostrza. Dzięki temu można skrócić czas ostrzenia nawet 3 krotnie, i zapewnić stały kąt przekroju końcówki tnącej na całej długości ostrza. Dodatkowo systemy wykorzystujące nowoczesne narzędzia z CBN (Cubic Boron Nitride) gwarantują minimalny ubytek materiału i pozwalają ograniczyć zużycie noży o co najmniej 40%. Dodatkowo, zautomatyzowane ostrzałki kontrolują przebieg procesu, zapobiegają odpuszczeniu końcówki ostrza i zapewniają powtarzalność efektów ostrzenia.

Minimalne ryzyko, mnóstwo korzyści

Badania procesów realizowanych przy pomocy noży, które prowadzone są na szeroką skalę na przykład w Stanach Zjednoczonych, Australii i innych wysoko rozwiniętych technologicznie krajach, jednoznacznie wskazują, że prawidłowe ostrzenie ma ogromny wpływ na późniejszą produktywność i jakość wykonywanej pracy. Wyniki tych badań nie pozostawiają żadnych wątpliwości – właściwe ostrzenie zwiększa wydajność. Dowiedziono bowiem, że odpowiednio ostry i dobrze wyprofilowany nóż pozwala ograniczyć silę cięcia aż pięciokrotnie, a do tego skraca czas potrzebny na realizację operacji o 15% [4]. W skali pojedynczego ruchu różnica jest oczywiście minimalna, lecz w perspektywie wielu miesięcy pracy – ogromna. Zarówno pod kątem efektywności pracy jak i pod względem wpływu na zdrowie pracownika.

Można więc z pełnym przekonaniem stwierdzić, że optymalizacja procesu ostrzenia noży niesie za sobą zerowe ryzyko, a jednocześnie oferuje wiele niepodważalnych korzyści, które pozwalają na:

– Zwiększenie efektywności pracy,

– Znaczną poprawę BHP w zakładzie,

– Ograniczenie kosztów przedsiębiorstwa – dzięki znaczącemu ograniczeniu zużycia noży,

– Poprawę dokładności cięcia, a tym samym jakości otrzymywanego „produktu”,

– Ograniczenie problemów kadrowych – mniejsze wymagania względem kompetencji pracownika to większa szansa na znalezienie go i powierzenie mu danego stanowiska,

Bsharp odpowiedzią na potrzeby branżowe

Gołym okiem widać, że korzyści z optymalizacji procesu ostrzenia są gigantyczne i pozwalają usprawnić funkcjonowanie przedsiębiorstwa na wielu płaszczyznach. Do niedawna brakowało na rynku urządzeń, które pozwalały na kompleksowe rozwiązanie tego problemu. Dostępne były jedynie manualne ostrzałki wykorzystujące konwencjonalne narzędzia, które wymagały częstej ręcznej regulacji i kondycjonowania ściernic. W ostatnim czasie pojawiło się jednak przełomowe rozwiązanie – zautomatyzowany system ostrzący Bsharp. Są to urządzenia opracowane od podstaw przez polską firmę Cutlery Solutions, która od początku 2022 roku produkuje i z sukcesem wdraża je w całej Polsce.

System został opracowany od podstaw przez dział badawczo rozwojowy firmy, który specjalizuje się w badaniu ostrości i procesów ostrzenia. Całe przedsięwzięcie było realizowane w ramach trwającego ponad 3 lata projektu dofinansowanego przez Narodowe Centrum Badań i Rozwoju. Efektem prac polskiej grupy inżynierów jest system urządzeń, który gwarantuje osiągnięcie wszystkich wyżej opisanych korzyści. Dodatkowo, dzięki temu, że urządzenia są od podstaw produkowane w Polsce producent zapewnia pełne wsparcie podczas wdrażania systemu w zakładzie, a także profesjonalną obsługę serwisową i pełną dostępność materiałów eksploatacyjnych.

Zakłady, które wdrożyły już system Bsharp potwierdzają mnogość korzyści z tego płynących, a w szczególności:

– Wzrost wydajności wynikający z lepszej ostrości i wolniejszego tępienia,

– Przedłużenie cyklu życia i eksploatacji noża – zakłady, w których wdrożono system Bsharp potwierdzają, iż zużycie noży spadło średnio o 40%,

– Łatwość ostrzenia i powtarzalność jego rezultatów.

Wszystko wyżej opisane sprawia, że popularność systemu Bsharp rośnie i jest coraz częściej spotykany w zakładach przetwórstwa mięsnego w całej Polsce. Przedsiębiorstwa, które decydują się na wdrożenie go, znacznie usprawniają swoje funkcjonowanie, i wchodzą w nową epokę – lepszą, wygodniejszą, bardziej ekonomiczną i bezpieczniejszą dla pracownika. Właśnie tak powinna wyglądać przyszłość.

dr hab. inż. Piotr Brzeski

Literatura dostępna w redakcji.