Dzięki stosowaniu dymogeneratorów hermetycznych naszej produkcji, ilość zrębków wędzarniczych przeznaczona na proces wędzenia jest wyraźnie niższa w stosunku do dymogeneratorów „poprzedniej generacji”, przy zachowaniu tej samej ilości dymu. Z Krzysztofem Parkoszem – właścicielem firmy REX-POL rozmawia Karolina Szlapańska.

Jakie kryteria ekonomiczne stanowią o wyborze urządzeń firmy REX-POL?

Wybór naszych urządzeń należy rozpatrywać w dwóch aspektach. Po pierwsze, niewątpliwie największym atutem ekonomicznym, stanowiącym o zakupie urządzeń naszej produkcji jest stosunek jakości do ceny. W rozsądnej cenie oferujemy urządzenia najwyższej jakości, wykonane z materiałów i komponentów z najwyższej półki, doceniane na całym świecie, w tym przez największych polskich producentów. Po drugie, zastosowane materiały i komponenty, jak również sama konstrukcja urządzeń, dopracowana zdobytym na przestrzeni lat doświadczeniem i ciągle ulepszana, przekładają się bezpośrednio na powtarzalność produkcji, niezawodność produkowanych urządzeń oraz w szczególności, w obliczu obecnej sytuacji gospodarczej, przekładają się również na minimalne ubytki wagowe oraz oszczędność mediów niezbędnych do obsługi urządzenia, takich jak prąd, gaz czy woda.

Która z konfiguracji Waszych urządzeń pozwala producentom na realne oszczędności w procesach produkcyjnych?

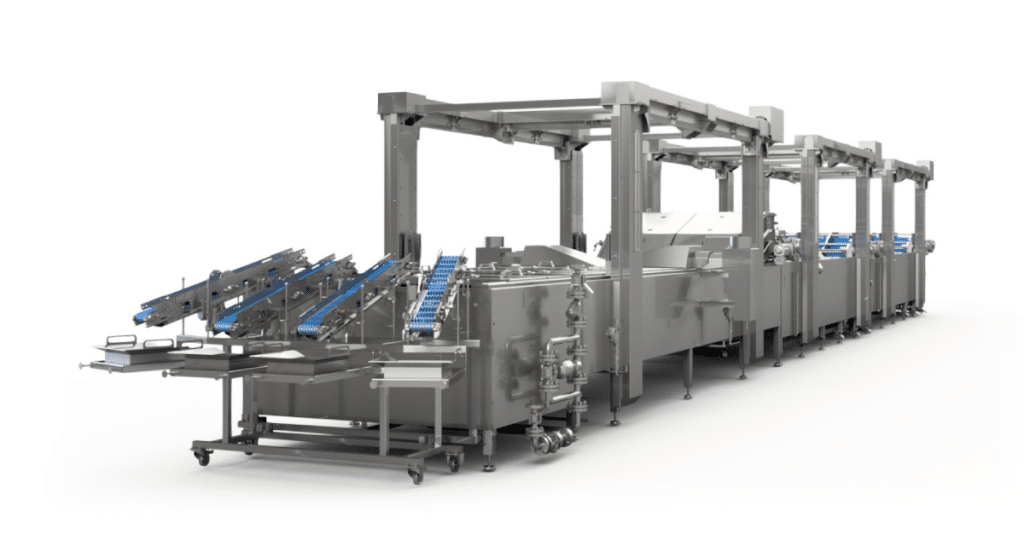

Jakiś czas temu wprowadziliśmy do swojej oferty serię urządzeń obejmującą technologiczne połączenie komór parzelniczych lub wędzarniczo-parzelniczych z komorami intensywnego chłodzenia, wsparte automatycznym systemem transportu wózków wędzarniczych, które cieszą się ogromnym zainteresowaniem, szczególnie wśród największych producentów wyrobów wędliniarskich. Użytkownik takich urządzeń może cieszyć się minimalizacją ubytków wagowych w stosunku do procesów realizowanych w tożsamych urządzeniach lecz konstrukcyjnie odseparowanych. Dzięki realizowaniu całego procesu w zamkniętej przestrzeni minimalizujemy również zagrożenie wtórnego skażenia mikrobiologicznego wyrobów.

Czy jako firma jesteście w stanie zaprojektować park produkcyjny tak, aby optymalnie wykorzystać moce przerobowe w zakładzie mięsnym?

Specjalizujemy się w produkcji urządzeń z termoobiegiem. Nie planujemy poszerzania oferty.

Jak optymalnie wędzić aby zyskać a nie stracić?

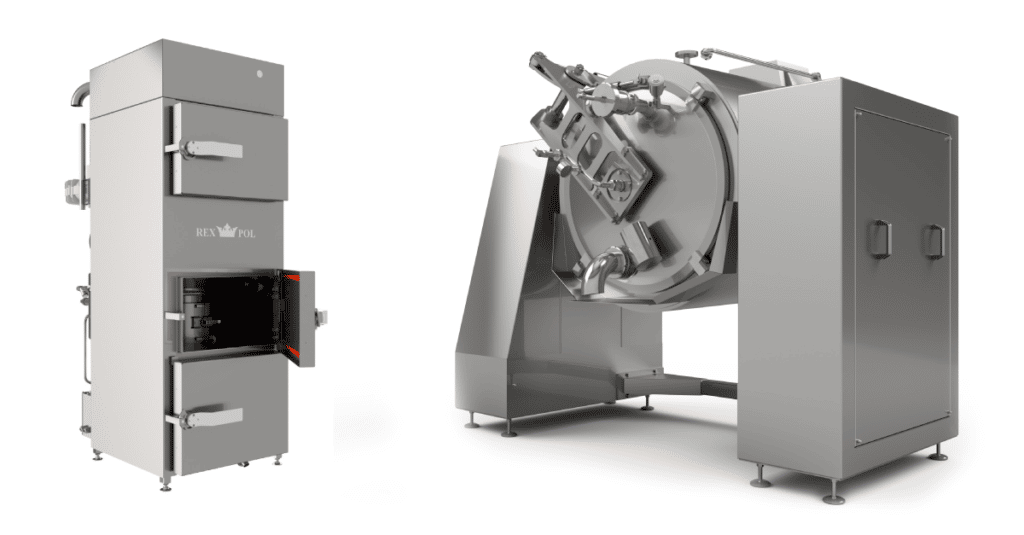

Odpowiedź jest prosta – stosować dymogeneratory naszej produkcji. Na rynku wciąż dostępne są urządzenia, nazwijmy to, poprzedniej generacji, w których nie można wpłynąć bezpośrednio na temperaturę wyżarzania zrębków z uwagi na otwarty charakter konstrukcji urządzenia, umożliwiający swobodny dopływ świeżego powietrza do paleniska w niekontrolowanej ilości. Dymogeneratory naszej produkcji są urządzeniami całkowicie hermetycznymi, w których proces wytleniania zrębków jest w pełni zautomatyzowany i co najważniejsze – w pełni kontrolowany. Dzięki stosowaniu dymogeneratorów hermetycznych naszej produkcji, ilość zrębków wędzarniczych przeznaczona na proces wędzenia jest wyraźnie niższa w stosunku do dymogeneratorów „poprzedniej generacji”, przy zachowaniu tej samej ilości dymu. Dodatkowo użytkowanie naszych urządzeń wpływa również bezpośrednio na bezpieczeństwo personelu obsługującego urządzenie, jak również minimalizuje zagrożenie pożarowe. W naszych dymogeneratorach jesteśmy w stanie utrzymywać stałą temperaturę dymu.

Które z urządzeń firmy REX-POL umożliwiają poprawianie efektywności procesów produkcyjnych?

Odpowiedź brzmi – każde. Jednak myśląc o poprawie efektywności procesów, szczególnie przychodzą mi na myśl urządzenia liniowe do gotowania np. pierogów, a także seria najnowszych w naszej ofercie kotłów warzelnych z uchylną misą i mieszadłem oraz dozowaniem pary niskiego ciśnienia bezpośrednio do misy kotła, działające trochę na zasadzie szybkowaru. W dobie silnie rozwijającej się branży garmażeryjnej oba te urządzenia pełnią nieocenioną rolę w procesie produkcyjnym, gdzie automatyzacja procesu i skrócenie jego trwania przynosi wymierne efekty.

Czy obniżenie zużycie energii jest możliwe przy stosowaniu urządzeń Waszej firmy?

Jak już wspomniałem, stosowanie urządzeń naszej produkcji bezpośrednio przekłada się na obniżenie zużycia energii, między innymi dzięki stosowaniu silników elektrycznych w standardzie IE3, który to jest jednym z elementów strategii Unii Europejskiej mający na celu zredukować emisję CO2 oraz zwiększyć wydajność energetyczną o 20% w stosunku do niższych standardów elektrycznych. Ponadto stosowanie w urządzeniach REX-POL zwiększonej powierzchni wymiany ciepła w wymiennikach cieplnych lub chłodniczych odzwierciedla się w skróceniu czasów procesów technologicznych a w rezultacie wpływa wprost na obniżenie zużycia energii elektrycznej i cieplnej na jeden proces. Podobny efekt przynosi również stosowanie przez nas wysokowydajnych wentylatorów osiowych, zwiększających przepływ powietrza w przestrzeni roboczej. Takich rozwiązań jest oczywiście o wiele więcej.

Jakie rozwiązania technologiczne zastosowane w urządzeniach REX-POL pozwalają na obniżenie kosztów zużycia wody?

Takich rozwiązań jest wiele. Począwszy od stosowania specjalistycznych dysz tworzących mgłę wodną poprzez automatyczne myjki, które podają określoną ilość środka myjącego, skracając tym samym czas potrzebny na dokładne umycie danego urządzenia przy niższym zużyciu wody.

Pozostając w temacie wody i jej oszczędności w procesie produkcyjnym chciałbym zwrócić uwagę na niezwykle innowacyjne rozwiązanie znajdujące się w naszej ofercie, mianowicie na komory zalewowe dedykowane m.in. technologii sous vide. Urządzenie składa się z hermetycznej komory zalewowej oraz dwóch zbiorników z wodą zimną i gorącą. Urządzenie pozwala na wielokrotne wykorzystanie tej samej wody procesowej dzięki systemowi filtracji i uzdatniania. Ponadto w porównaniu do tradycyjnych rozwiązań użytkownik może liczyć na oszczędność czasu parzenia wyrobów o 20% a chłodzenia nawet o 50%. Jest to oczywiście rozwiązanie dla dużych zakładów produkcyjnych.

Niezawodność, serwis, przeglądy urządzeń daje realne przełożenia na ciągłość produkcyjną, sprawne urządzenia i ich długą żywotność?

Od zawsze stawiamy na jakość produkowanych urządzeń, gdyż wiemy jak ważnym i cennym aspektem dla kupującego jest właśnie niezawodność parku maszynowego i zachowanie ciągłości produkcji. Najwyższą jakością kierujemy się począwszy od wyboru blachy nierdzewnej poprzez dobór komponentów światowej klasy aż po proces produkcyjny oraz etap przeglądów i serwisowania naszych urządzeń. Dzięki wysoko wyspecjalizowanym pracownikom działu serwisu, magazynowi części zamiennych czy stosowaniu rozwiązań materiałowych i produkcyjnych, jesteśmy w stanie sprawić, iż urządzenia naszej produkcji będą cieszyły klienta przez długie lata. Warto także pamiętać o regularnym serwisowaniu użytkowanych urządzeń, które są konieczne aby utrzymywać je w dobrym stanie.

Dziękuję za rozmowę.