W dobie dynamicznych zmian rynkowych, rosnących kosztów energii oraz globalnej presji na ograniczenie emisji gazów cieplarnianych, zakłady przetwórstwa mięsnego w Polsce coraz częściej poszukują nowoczesnych i zrównoważonych rozwiązań energetycznych. Dodatkowym czynnikiem wymuszającym transformację energetyczną są rosnące wymogi unijne w zakresie efektywności energetycznej oraz rosnące opłaty emisyjne, w tym koszt zakupu uprawnień do emisji CO2. W tej rzeczywistości technologia kogeneracyjna staje się nie tylko szansą, ale i koniecznością.

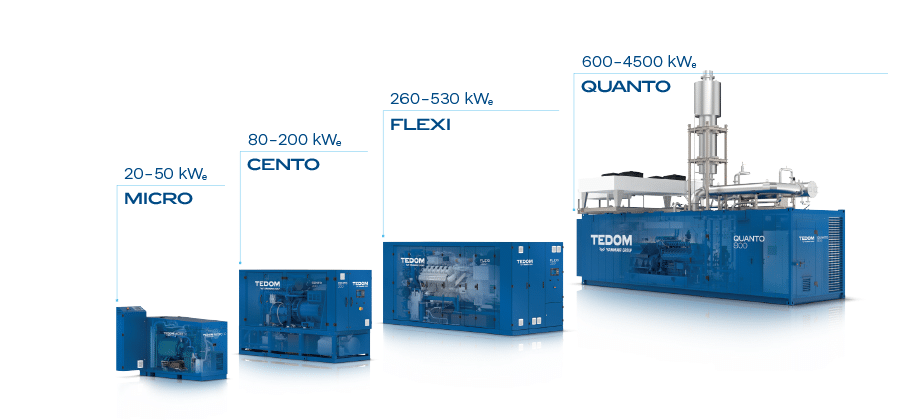

Jednym z liderów w zakresie dostarczania technologii kogeneracyjnych na rynek polski jest firma TEDOM – producent układów skojarzonej produkcji energii elektrycznej i cieplnej, działający w Polsce od ponad dekady. W sektorze przemysłu spożywczego, w szczególności mięsnym, kogeneracja znajduje idealne zastosowanie ze względu na stałe, wysokie zapotrzebowanie na ciepło procesowe i energię elektryczną.

Czym jest kogeneracja i dlaczego jest tak skuteczna?

Kogeneracja (ang. Combined Heat and Power – CHP) to proces jednoczesnego wytwarzania energii elektrycznej oraz cieplnej w ramach jednego systemu technologicznego. W odróżnieniu od konwencjonalnych systemów, gdzie prąd i ciepło wytwarzane są osobno, a sprawność całkowita nie przekracza 50–60%, układy kogeneracyjne mogą osiągać sprawność nawet do 90%. To oznacza znacznie lepsze wykorzystanie energii zawartej w paliwie, a co za tym idzie – mniejsze straty, niższe zużycie surowców i niższe emisje.

W przypadku zakładów mięsnych, które zużywają znaczne ilości energii do procesów takich jak ubojnia, chłodnictwo, parowanie, pasteryzacja, sterylizacja czy oczyszczanie ścieków, technologia CHP jest wyjątkowo korzystna. Co więcej, część odpadów organicznych może zostać wykorzystana do produkcji biogazu, który zasila jednostkę kogeneracyjną, domykając obieg surowcowy i energetyczny.

Przykłady wdrożeń technologii TEDOM w polskim przemyśle mięsnym

Food Service Sp. z o.o. – Rawa Mazowiecka

Zakład ten, specjalizujący się w uboju trzody chlewnej i produkcji mięsa mielonego, wdrożył kogeneracyjny system TEDOM Quanto o mocy 499 kWe.

Jednostka zasilana jest biogazem pochodzącym z odpadów produkcyjnych – to modelowy przykład gospodarki o obiegu zamkniętym. Dzięki temu rozwiązaniu firma uzyskała nie tylko znaczące oszczędności energetyczne, ale również zredukowała swój ślad węglowy, wykorzystując odpady jako źródło energii.

Wdrożenie to przyniosło także poprawę ciągłości pracy zakładu i większą stabilność dostaw energii – co ma znaczenie w branży, w której każda przerwa technologiczna może prowadzić do strat w surowcu i jakości produktu. Instalacja została zaprojektowana w sposób umożliwiający jej rozbudowę, co wpisuje się w strategię długofalowego rozwoju przedsiębiorstwa.

Dromico – Kaliszkowice Ołobockie

Ubojnia drobiu Dromico postawiła na kogenerację opartą na gazie ziemnym – wybrano jednostkę TEDOM Cento 530 o mocy 528 kWe. Zakład, działający na wysokich obrotach i przetwarzający tysiące kurczaków dziennie, potrzebuje ogromnych ilości energii do napędu urządzeń, ogrzewania wody technologicznej i chłodzenia produktów.

Urządzenie zamontowano w obudowie dźwiękochłonnej, co znacząco ograniczyło emisję hałasu – aspekt często pomijany, ale niezwykle ważny z punktu widzenia komfortu pracy i wpływu na otoczenie zakładu. Efekty inwestycji były zauważalne już po kilku miesiącach – niższe rachunki za energię, lepsza stabilność dostaw oraz pozytywne efekty środowiskowe.

IMEX Poland – Brzesko

Firma IMEX Poland Sp. z o.o., specjalizująca się w uboju kur i kur niosek, zrealizowała projekt z jednostką TEDOM Quanto 600 o mocy 600 kWe. To jedna z bardziej zaawansowanych instalacji w kraju, współfinansowana przez Narodowy Fundusz Ochrony Środowiska i Gospodarki Wodnej.

Korzyści płynące z kogeneracji TEDOM dla przemysłu mięsnego

1. Efektywność energetyczna:

Sprawność do 90% oznacza mniejsze zużycie paliwa przy tej samej ilości produkowanej energii. Dla zakładów, które pracują w trybie ciągłym, to ogromna oszczędność.

2. Oszczędności finansowe:

Niższe koszty energii, możliwość sprzedaży nadwyżek do sieci oraz zmniejszenie kosztów operacyjnych skracają czas zwrotu inwestycji – często do 3–5 lat.

3. Zwiększenie niezależności:

Kogeneracja umożliwia pracę zakładu nawet w czasie awarii sieci energetycznej – ważne zwłaszcza dla obiektów przetwarzających produkty łatwo psujące się.

4. Ekologia:

Redukcja emisji gazów cieplarnianych, wykorzystanie odpadów do produkcji biogazu i zmniejszenie zużycia energii z „brudnych” źródeł.

5. Zgodność z normami:

Technologie TEDOM są zgodne z wytycznymi UE w zakresie efektywności energetycznej i emisji, co ułatwia uzyskiwanie pozwoleń i finansowania.

6. Finansowanie zewnętrzne:

Dzięki modelom takim jak ESCO (finansowanie przez dostawcę energii) lub funduszom publicznym (NFOŚiGW, fundusze unijne), inwestycja może być zrealizowana bez nakładów własnych.

Dzięki wdrożeniu, zakład nie tylko obniżył zużycie energii z sieci, ale również zredukował emisję CO2 o ponad 4000 ton rocznie – co w perspektywie wieloletniej oznacza znaczący wkład w realizację celów klimatycznych UE. Co więcej, zastosowanie kogeneracji zwiększyło konkurencyjność zakładu na rynku poprzez obniżenie kosztów jednostkowych produkcji.

JUTAR – Łagiewniki Kościelne

W tym przypadku wdrażany jest projekt z wykorzystaniem jednostki TEDOM Quanto 400 o mocy 349 kWe. Instalacja została zaprojektowana jako kontenerowa – to rozwiązanie elastyczne, łatwe do relokacji i rozbudowy. Zakład, działający w obszarze uboju trzody chlewnej, liczy na wzrost efektywności oraz zmniejszenie zależności od dostawców energii.

Z perspektywy strategicznej wdrożenie kogeneracji pozwala przygotować się na dalsze zmiany w przepisach prawa, rosnące ceny energii oraz wymagania dotyczące dekarbonizacji. Zakład JUTAR traktuje kogenerację jako element przewagi konkurencyjnej i długoterminowej strategii zrównoważonego rozwoju.

TEDOM – sprawdzony partner dla przemysłu

Firma TEDOM to nie tylko producent, ale kompleksowy partner dla przemysłu. Oferuje pełne wsparcie: od projektu, przez montaż, aż po serwis 24/7 i monitoring online. Dzięki ponad 200 zainstalowanym jednostkom o łącznej mocy blisko 180 MW w Polsce, TEDOM dysponuje unikalnym doświadczeniem i zapleczem technicznym.

Poprzez elastyczne modele współpracy, m.in. „pod klucz” i ESCO, firma umożliwia dostosowanie oferty do potrzeb każdego zakładu – zarówno dużych ubojni, jak i mniejszych przetwórni.

Przyszłość kogeneracji w polskim przemyśle mięsnym

W nadchodzących latach rola kogeneracji będzie rosła – nie tylko jako narzędzie oszczędności, ale również jako element zielonej transformacji. Przewiduje się, że do 2030 roku udział kogeneracji w sektorze przemysłu spożywczego w Polsce może wzrosnąć o kilkadziesiąt procent. Nowe przepisy unijne, w tym reforma systemu ETS, będą dodatkowo premiować zakłady korzystające z technologii niskoemisyjnych.

Dodatkowym kierunkiem rozwoju jest integracja kogeneracji z odnawialnymi źródłami energii (np. fotowoltaiką), co pozwoli na jeszcze większą optymalizację kosztów i emisji. W tej perspektywie TEDOM pozostaje jednym z kluczowych graczy mogących wesprzeć polski przemysł w zielonej rewolucji.