DB Energy o kogeneracji w branży spożywczej

Kogeneracja, znana także jako skojarzona produkcja energii elektrycznej i ciepła (CHP – Combined Heat and Power), stanowi wydajne rozwiązanie umożliwiające równoczesne wytwarzanie prądu i ciepła w jednym procesie. Taka technologia pozwala firmom przemysłowym, produkcyjnym czy przetwórczym na znaczne zwiększenie efektywności energetycznej, ograniczenie emisji dwutlenku węgla oraz redukcję kosztów operacyjnych. Firma DB Energy stworzyła koncepcję wysokosprawnej kogeneracji dla jednej z polskich spółdzielni mleczarskich i dzieli się aspektami technicznymi tego przedsięwzięcia.

Kogeneracja może opierać się na różnych źródłach energii. Najczęściej stosowana jest kogeneracja gazowa, która wykorzystuje gaz ziemny. To jedno z najefektywniejszych i najbardziej ekologicznych rozwiązań, ponieważ gaz ziemny cechuje się niską emisją zanieczyszczeń. Można również wykorzystać biogaz lub biometan w celu pozyskania zielonej energii. Inną opcją jest kogeneracja bazująca na paliwach stałych, takich jak węgiel, biomasa czy odpady, która ma zróżnicowany wpływ na środowisko w zależności od użytego nośnika energii. Istnieje również kogeneracja oparta na paliwach ciekłych, najczęściej na olejach opałowych, która jest mniej popularna z powodu wyższych kosztów i większej emisji zanieczyszczeń.

Jak działa kogeneracja?

Kogenerator składa się z dwóch głównych komponentów: urządzenia napędowego i generatora elektrycznego. Urządzenie napędowe może być silnikiem z wewnętrzną komorą spalania, takim, jak silnik diesla przystosowany do spalania gazu lub turbiną gazową. W obu przypadkach urządzenie napędowe wprawia w ruch generator elektryczny, którego moc elektryczna zazwyczaj wynosi 40-45% mocy znamionowej silnika lub turbiny. Oprócz energii elektrycznej, kogenerator wytwarza również energię cieplną odzyskiwaną z gorących spalin oraz z płaszcza silnika.

Sprawność produkcji ciepła przez cały układ kogeneracyjny wynosi około 45%. W celu uzyskania tak wysokiego wyniku stosuje się układy odzysku ciepła z płaszcza silnika (temperatura około 90-100˚C), a także odzysku energii ze spalin wylotowych (temperatura 300–600˚C).

Kogeneracja w praktyce

Wykorzystanie systemów kogeneracyjnych, czyli skojarzonej produkcji energii elektrycznej i ciepła, oferuje podwójne korzyści. Przede wszystkim umożliwia znaczną poprawę efektywności energetycznej poprzez wykorzystanie ciepła, które w tradycyjnych elektrowniach jest tracone. Kogeneracja polega na efektywnym użyciu ciepła generowanego podczas produkcji energii elektrycznej w silniku gazowym.

Dzięki temu firmy mogą znacznie zmniejszyć swoje rachunki za energię, co prowadzi do obniżenia kosztów operacyjnych. Ponadto, kogeneracja pomaga w redukcji emisji CO2, co jest szczególnie ważne w obliczu coraz bardziej restrykcyjnych wymogów ekologicznych. Dodatkowym atutem jest większa niezależność energetyczna, gdyż przedsiębiorstwa produkujące własną energię są mniej zależne od zewnętrznych dostawców, co zwiększa ich bezpieczeństwo energetyczne. Firmy korzystające z kogeneracji stają się częściowo niezależne od zewnętrznych dostaw prądu.

Typowy układ kogeneracyjny o mocy do 1 MW nie zajmuje dużo miejsca. Cała jednostka (napędowa i wytwórcza) może być umieszczona w wygłuszonym kontenerze o wymiarach około 3×12 m. W tym samym kontenerze znajdują się również instalacje towarzyszące, tj.: rozdzielnice energii elektryczne, wymienniki ciepła oraz chłodnice, które utrzymują odpowiednią temperaturę silnika w przypadku braku odbioru ciepła.

Jednym z głównych wyzwań przy realizacji projektu są wysokie koszty początkowe związane z instalacją kogeneratora, co może stanowić barierę dla niektórych firm. Jednak przy odpowiednim dostosowaniu systemu do specyfiki działalności przedsiębiorstwa, kogeneracja może przynieść znaczące oszczędności. W przedstawionym poniżej studium przypadku, opracowanym przez inżynierów DB Energy, okres zwrotu z inwestycji wynosi mniej niż 2 lata. Kogeneracja jest szczególnie efektywna w zakładach, które przez cały rok zużywają energię elektryczną oraz energię cieplną lub energię chłodniczą.

Przykładami takich firm są zakłady przemysłowe z dużymi potrzebami cieplnymi należące do branży spożywczej, chemicznej czy papierniczej. Z tej technologii mogą również skorzystać firmy z wysokim zapotrzebowaniem na chłodzenie – wtedy można zastosować agregat absorpcyjny do konwersji energii cieplnej na energię chłodniczą. Układ jednostki kogeneracyjnej z agregatem absorpcyjnym nazywamy trigeneracją lub trójgeneracją.

Niedawno zespół inżynierski DB Energy opracował koncepcję projektową na kogenerację w jednej z wiodących spółdzielni mleczarskich, specjalizującej się w produkcji serowarskiej.

,,Nasza współpraca z tym Klientem trwa już od prawie 10 lat – przez ten czas zrealizowaliśmy audyty efektywności energetycznej dla wszystkich zakładów Spółdzielni, audyty energetyczne przedsiębiorstwa, wykonywaliśmy pomiary wymagane do różnego rodzaju finansowań oraz pozyskaliśmy białe certyfikaty o wartości ponad 2 200 toe. Dodatkowo na podstawie naszych pomiarów i koncepcji Klient zdecydował się na zastosowanie sterowania i automatyki kotłów, co podniosło sprawność wytwarzania. Niedawno wrócili do nas w sprawie jednego z zarekomendowanych przez nas działań, jakim jest montaż kogeneracji w jednym z zakładów.” – komentuje Anna Marchut, Kierownik Projektu w DB Energy.

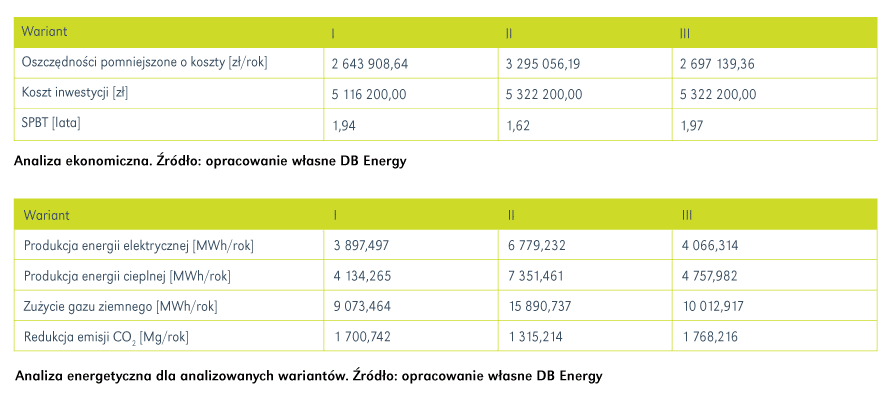

Wspomniany zakład produkcyjny cechuje się wysokim zapotrzebowaniem na energię elektryczną oraz cieplną. W ramach prac, zespół inżynierski DB Energy przeanalizował trzy najbardziej optymalne warianty jednostki kogeneracyjnej. Pierwszy wariant zakładał dobór mocy jednostki kogeneracyjnej pod kątem pokrycia zapotrzebowania na energię elektryczną, drugi – pokrycia zapotrzebowania na energię cieplną. Wariant trzeci był wariacją obu podejść.

W ramach analizy finansowej przyjęto wykorzystanie do obliczeń ekonomicznych cen jednostkowych dla energii elektrycznej oraz gazu ziemnego z kwietnia 2024 roku, kiedy była tworzona koncepcja. Warto zwrócić uwagę na to, że nawet w najmniej opłacalnych wariantach okres zwrotu inwestycji nie przekracza 2 lat.

,,W zakładach, w których występuje całoroczne zapotrzebowanie na energię elektryczną i energię cieplną lub energię chłodniczą, wybór kogeneracji to jedno z najbardziej efektywnych i opłacalnych rozwiązań. Mimo, że zazwyczaj taki projekt inwestycyjny wiąże się z dość wysokimi kosztami początkowymi, to szybko się zwraca i przynosi wysokie oszczędności. Dodatkowo spółdzielni przysługuje premia kogeneracyjna, która jeszcze bardziej skraca okres zwrotu – jej wysokość w zależności od wariantu to w tym konkretnym zakładzie od 600 tys. do nawet miliona złotych.” – mówi Przemysław Wojciechowski, Kierownik Projektu w DB Energy.

Tak zwana premia kogeneracyjna, to premia gwarantowana dla wytwórców energii elektrycznej z wysokosprawnej kogeneracji i jest wypłacana za wytworzenie energii elektrycznej w nowej, małej jednostce kogeneracyjnej o mocy do 1 MW. Wysokosprawna kogeneracja cechuje się sprawnością powyżej 75%. Premia kogeneracyjna w 2024 roku wynosi 161,24 zł za każdą wyprodukowaną 1 MWh energii elektrycznej. Przedsiębiorstwa produkujące energię w jednostkach o większych mocach mogą brać udział w aukcji na premię kogeneracyjną. Dodatkowo od kwietnia 2024 roku można wnioskować o dofinansowanie do kogeneracji w konkursie NFOŚiGW o nazwie ,,Kogeneracja dla Energetyki i Przemysłu” – budżet programu to 3,5 mld złotych. Wytwarzanie energii w skojarzeniu, jakim jest kogeneracja, to przyszłościowe rozwiązanie dla firm przemysłowych dążących do zwiększenia efektywności energetycznej i redukcji kosztów operacyjnych. Kogeneracja gazowa, dzięki swojej efektywności i ekologiczności, stanowi jedno z najlepszych dostępnych rozwiązań. Mimo pewnych wyzwań, jakie stawia instalacja kogeneratora, korzyści płynące z tego systemu zdecydowanie przeważają nad wadami. Jeśli Twoje przedsiębiorstwo potrzebuje stabilnych i efektywnych źródeł energii, warto rozważyć wdrożenie systemu kogeneracyjnego.

DB ENERGY SA