Witam w kolejnym artykule naszej Akademii Technologa, dziś chciałbym poruszyć temat szybkości wychładzania i zamrażania produktu. Z moich obserwacji temat bardzo często pomijany i nigdy nie zawierany w recepturach produkcyjnych. Myślę że warto mieć go na uwadze z wielu powodów tj.: aspekt jakości, trwałości produktu, kosztów produktu oraz aspekt oszczędności energii i wpływu na środowisko. Przeanalizujmy każdy z punktów.

Aspekt jakości, trwałości produktu, kosztów produktu

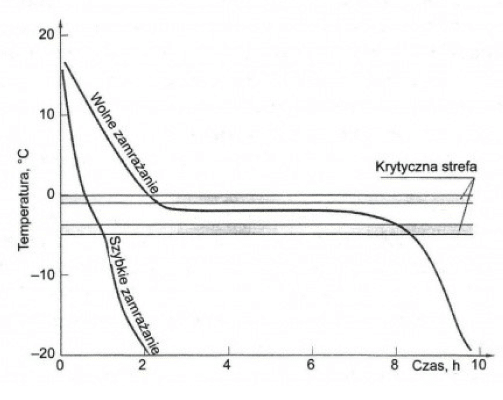

Zacznijmy od surowców, wszyscy technolodzy wiedzą żeby zamrażać szybko, ale pojawia się pytanie kiedy jest wystarczająco szybko, czy mój tunel zamraża szybko czy nie? A więc przypomnijmy sobie jaką terminologię przyjęto, aby ten parametr był doprecyzowany.

Szybkość mrożenia jest oceniana wg postępowania frontu lodowego w mrożonym surowcu (w cm/h) i określana jako:

– mniejsza od 0,2 cm/h = mrożenie bardzo wolne,

– 0,2 do 1 cm/h = mrożenie wolne,

– 1 do 5 cm/h = mrożenie średnio szybkie,

– 5 do 20 cm/h = mrożenie szybkie.

W stosowanym w przemyśle mięsnym tzw. głębokim mrożeniu do temp. -18°C szybkość mrożenia nie powinna być mniejsza niż 10 cm/h. Czas trwania mrożenia zależy przede wszystkim od temperatury, wilgotności względnej powietrza i prędkości jego ruchu oraz od grubości warstwy i przewodności cieplnej mięsa.

Niewłaściwie prowadzony proces zamrażania wywiera negatywny wpływ na jakość mięsa. Jeżeli proces zamrażania przebiega zbyt wolno, czyli za wolno przekraczany jest przedział temperatur między -2 a -10°C, to kryształki lodu tworzą się głównie w przestrzeniach międzykomórkowych, co powoduje zatężanie wewnątrzkomórkowego roztworu i zachwianie równowagi osmotycznej między płynami wewnątrz i w przestrzeniach międzykomórkowych. Powoduje to dyfuzję wody z wnętrza komórek do przestrzeni międzykomórkowych i narastanie kryształów lodu.

Woda zamieniając się w lód zwiększa swoją objętość, co powoduje wzrost naprężeń i częściowe niszczenie błon komórkowych, rozrywanie połączeń łącznotkankowych, a po rozmrożeniu większy wyciek soku mięsnego oraz wzmożoną aktywność enzymatyczną. Powstające przy powolnym zamrażaniu duże kryształy lodu (głównie w przestrzeniach między komórkami i wiązkami komórek mięśniowych) uszkadzają struktury histologiczne mięsa.

Z kolei szybkie przejście przez ten zakres temperatury powoduje wytworzenie dużej liczby, ale małych kryształków lodu, równomiernie rozmieszczonych w całej objętości mięsa (wewnątrz i na zewnątrz włókien mięśniowych), które w mniejszym stopniu uszkadzają błony komórek mięśniowych i z takiego mięsa po rozmrożeniu wycieka mniej soku mięsnego.

Jeżeli mięso jest mrożone przed wystąpieniem stężenia pośmiertnego, to należy liczyć się ze zjawiskiem skurczu przy rozmrażaniu. Silna kontrakcja włókien mięśniowych spowoduje wtedy wyciśnięcie soku mięsnego i duże ubytki masy mięsa. Dlatego mięso powinno się zamrażać dopiero po ustąpieniu stężenia pośmiertnego i po wychłodzeniu. Częste wahania temperatury podczas magazynowania i dystrybucji mięsa zamrożonego mogą powodować zwiększony wyciek soku mięsnego wskutek tworzenia się większych kryształków lodu i uszkodzenie struktury histologicznej.

Tworzenie się lodu (wymrażanie wody) powoduje częściową denaturację białek mięśniowych. Najwrażliwsze na zamrażanie są białka miofibrylarne. Powoduje to zmniejszenie zdolności wiązania wody, w efekcie czego zwiększa się wyciek soku mięsnego w trakcie rozmrażania oraz wyciek termiczny w wyniku późniejszej obróbki cieplnej.

Rozmrażanie mięsa powinno się prowadzić w takich warunkach, w których jest najpełniejsze odtworzenie pierwotnych cech produktu. Niestety, nawet najlepszy sposób rozmrażania nie przywróci jakości utraconej częściowo podczas mrożenia i składowania. Wskaźnikiem tych niekorzystnych zmian jakościowych jest wielkość ubytków masy dochodząca w warunkach optymalnych (zamrażania, składowania i rozmrażania) do 5%. W przypadku odstępstw od parametrów ww. procesów wielkość ubytków, a zwłaszcza wycieku, może wzrosnąć nawet do 15% masy mięsa.

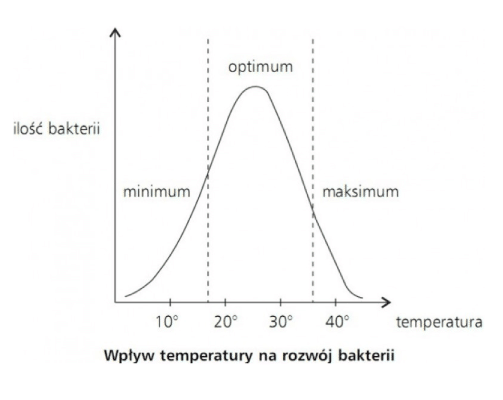

Przechodząc do kolejnego procesu tj.; schładzanie po obróbce termicznej. Szybkość schładzania po obróbce termicznej ma znaczenie ze względu na rozwój form przetrwalnikowych i ponowny rozwój obniżając termin trwałości produktu oraz bezpieczeństwo zdrowotne.

Poniższy wykres przedstawia wpływ temperatury na rozwój bakterii. Projektując proces produkcyjny musimy mieć na uwadze szybkość wychładzania produktu tak aby produkt osiągnął najszybciej jak to możliwe temperaturę poniżej 18 C.

W mojej opinii analiza HACCP w Polsce pomija ten aspekt i szybkość schładzania produktów po obróbce termicznej nie jest monitorowana tak jak osiągniecie temperatury 72oC .

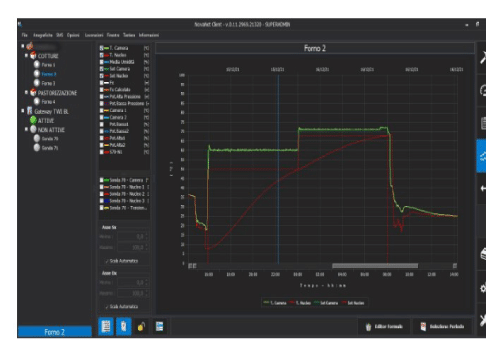

Szukając przyczyny takiego stanu w Polsce słyszałem o trudnościach technicznych monitorowania temperatury schładzania. Aby pomóc technologom w rozwiązaniu tego problemu firma HUB FOOD DEVELOPMENT Sp. z o.o. oferuję usługę mapowania temperatur procesów oraz sprzedaż systemu bezprzewodowego do tego celu.

Usługa mapowania realizowana jest poprzez umieszczenie odpowiedniej liczby sond wewnątrz instalacji klienta w celu wykrycia temperatury podczas wykonywania procesu obróbki. Badania te są niezbędne do prawidłowej oceny wydajności procesu produkcyjnego i umożliwienia wszelkich działań konserwacyjnych i naprawczych mających na celu poprawę samego procesu.

Pomiary, które można wykonać, są następujące:

– pusty, w celu ustalenia stopnia jednolitości systemu;

– z produktem, w celu oceny zmian systemu po wprowadzeniu samego produktu (różne przepływy powietrza wynikające z różnych ustaleń dotyczących produktu);

– na produkcie, za pomocą sond temperatury powierzchni i/lub rdzenia.

Sondy są umieszczane wewnątrz systemu, który jest doprowadzany do określonej temperatury. Otrzymujesz wykres z nakładającymi się trendami, które dają reprezentację rozkładu ciepła w nim i czasu potrzebnego do jego osiągnięcia. Z tych danych można uzyskać informacje o:

– rozkład temperatury otoczenia;

– określenie odchylenia między temperaturą zadaną a temperaturą każdego pojedynczego punktu;

– obliczenie wartości F (liczba pasteryzacji w temperaturze 70°C przy z=10) na wytworzonej powierzchni;

– zmienność temperatury rdzenia wytwarzanej wzdłuż rozkładu instalacji.

– Platforma klient/serwer

– Sterowniki niestandardowe

– Protokół ModbusTcp

– Interfejs Windows i WWW

– Wyświetlanie statusu w czasie rzeczywistym

– Historyzacja i wizualizacja pomiarów na wykresach

– Zarządzanie i historyzacja alarmów

– Wysyłanie alarmów przez sms, e-mail, telegram i połączenie telefoniczne

– Zarządzanie dostosowanymi panelami synoptycznymi

Aspekt oszczędności energii i wpływu na środowisko

Analizując dalej proces wychładzania produktu spotykamy systemy wychładzania:

POWIETRZNE WODNE (OTWARTE I ZAMKNIĘTE )

– rozpyłowe

– zanurzeniowe

POWIETRZNO-WODNE (OTWARTE I ZAMKNIĘTE )

– rozpyłowe

System powietrzny stosujemy w przypadku produktów gdzie zależy nam na utracie wody z produktu natomiast dwa pozostałe w przypadku gdzie zależy nam na utrzymaniu wody w produkcie.

Powiecie: co można udoskonalić w procesie wychładzania? przecież bardziej prostego systemu nie można wymyśleć jak prysznic woda i czas. Nic bardziej mylnego, wychodząc poza schematyczne myślenie napotykamy technologie w branży pożarniczej gdzie odbiór ciepła ze środowiska dopracowano w dużo większym stopniu niż w naszej branży. Mam tu na myśli wykorzystanie rozpylonej wody do mgły wodnej.

Mgła wodna to sposób na efektywne chłodzenie wędlin i oszczędność wody

Krople w strumieniu mgły są kilkaset razy mniejsze niż w tradycyjnych systemach zraszania. Dzięki temu, z tej samej ilości wody uzyskujemy znacznie większą liczbę kropli, które dokładniej pokrywają chłodzoną powierzchnię i dlatego dzięki odparowaniu efektywniej odbierają ciepło z gorących wyrobów przy chłodzeniu wędlin.

Ekologiczny sposób na oszczędności

Chłodzenie wędlin mgłą ma uzasadnienie zarówno ekologiczne, jak i ekonomiczne. Chłodzenie wyrobów metodą mgłową w porównaniu do metody tradycyjnej pozwala ograniczać zużycie wody oraz produkcję ścieków nawet o 70%.

Systemy chłodzenia wędlin mgłą opierają swoja skuteczność przede wszystkim na specjalnie zaprojektowanych głowicach, wytwarzających mgłę o wielkości kropli 10-50 mikronów.

Firma Hub Food Development Sp. z o.o. bardzo wspiera projekty ekologiczno – kosztowe i chętnie włącza je do własnej oferty usług.

Jeżeli poruszone aspekty wzbudziły Wasze zainteresowanie, chętnie je z Państwem przeanalizuje i dobierzemy optymalne rozwiązanie biznesowe.

Źródła dostępne w redakcji miesięcznika