„Umiejętność czytania nie oznacza bynajmniej, że zostaniemy krytykami światowych bestsellerów literackich… niemniej jednak, jest istotna gdybyśmy zechcieli aktywnie w tej krytyce uczestniczyć, pozostając opiniotwórczymi i uznawanymi w świecie.” – Paweł Juras, Sales & Business Development Manager, Packaging, Food & Beverage w Balluff.

Taka refleksja, gdy w ostatnim czasie zastanawiałem się nad rolą cyfryzacji oraz koniecznością automatyzacji w produkcji żywności i napojów. Obszarów, w których nadal większość stanowi stary park maszynowy.

Częstym pytaniem i wątpliwością pojawiającą się podczas bezpośrednich rozmów z Klientami sektora produkcji spożywczej jest:

Czy zagadnienie cyfryzacji oraz podążanie w kierunku Przemysłu 4.0 dotyczy w ogóle wszystkich, czy jest dedykowane wyłącznie największym graczom na rynku. Szczególnie w MŚP, gdzie pojawiają się zarówno argumenty = wątpliwości zarówno finansowe, jak i technologiczne np.: „wszak te zaawansowane i futurystyczne rozwiązania 4.0 wymagają ogromnych nakładów finansowych, nie są dla nas (…)” itd.

Warto bardzo jasno i konkretnie odpowiedzieć – idea Przemysłu 4.0, cyfryzacja, czy innowacyjna automatyzacja są dostępne i możliwe dla wszystkich i zdecydowanie każdy powinien rozważyć wykonanie pierwszego kroku związanego z zapewnieniem odpowiednich danych cyfrowych z maszyn, urządzeń, instalacji, aby w kolejnych krokach, w sposób mniej lub bardziej zaawansowany wykorzystać te dane do zarządzania procesami produkcyjnymi i podejmowania strategicznych decyzji biznesowych.

Na szczęście coraz częściej mówi się o konieczności automatyzacji i cyfryzacji, szczególnie w ostatnim czasie, gdy dostęp do pracowników jest ograniczony, rotacja wzrasta i kluczowym staje się zapewnienie ciągłości produkcji. Tematyka ta towarzyszyła Nam podczas ubiegłorocznej edycji targów INTERPACK 2022 w Niemczech, kongresu OBALKO 2022 w Czechach i jest kontynuowana w tym roku w Polsce m. in. na kongresach i spotkaniach z producentami żywności, napojów oraz reprezentantami sektora opakowaniowego.

Dodatkowo czerpiąc z informacji z raportów PMMI Business Intelligence: „Packaging and Predictive Maintenance” (01/2021) i „Key Challenges for Packaging and Processing Operations” (09/2021) oraz obserwowanych trendów dotyczących produkcji żywności i napojów, a także procesów pakowania i logistyki, możemy wskazać na potrzeby związane z predykcyjną strategią oraz inteligentnymi rozwiązaniami. A potrzeby te, jak łatwo zauważyć są bezpośrednio powiązane z koniecznością zbierania oraz umiejętnego wykorzystania danych procesowych i diagnostycznych.

Condition Monitoring

Strategia predykcyjna to możliwość monitorowania maszyny lub jej podzespołów i unikania nieplanowanych przestojów poprzez przewidywanie awarii maszyny i umożliwienie podjęcia działań zapobiegawczych. Najczęściej monitorowaniu poddawane są krytyczne zasoby i wyposażenie m.in. silniki, pompy, wentylatory, przekładnie, agregaty, a także coraz częściej napędy i ruchome elementy mechaniczne przy systemach transportujących i przenośnikach, czy wreszcie szafy elektryczne, gdzie niezbędne jest zapewnienie ciągłej cyrkulacji powietrza. Krytyczne z punktu widzenia zapewnienia ciągłości procesu produkcyjnego jest wykrywanie wszelkich anomali i wczesne, automatyczne powiadamianie o ich występowaniu. Jeśli do tego dołożymy możliwości personalizacji alarmów i przewidywania awarii, monitorowanie mediów i detekcję nieszczelności, detekcję zużycia narzędzi i oprzyrządowania oraz wykorzystanie danych diagnostycznych i procesowych z maszyn i urządzeń dla Lean Management/BI/AI otrzymamy potężne narzędzie do zwiększenia efektywności produkcji i opłacalności biznesu.

Powyższe w sposób bezpośredni wspierają najnowsze rozwiązania stworzone przez Balluff: CMTK-Condition Monitoring Tool Kit.

Przezbrojenia/zmiana i zarządzanie formatami [Format Change]

Coraz większa różnorodność opakowań (materiałów i kształtów) i konieczność częstego dopasowania lub wymiany oprzyrządowania wymusza stosowanie bezpośrednio przez producentów maszyn rozwiązań wspierających identyfikację stosowanych narzędzi oraz automatyzację procesu zmiany formatu. W pracujących maszynach (End User) pojawia się konieczność doposażenia we wspomniane rozwiązania, minimalizując tym samym ilość nieplanowanych przestojów, awarii czy wydłużonego czasu dopasowania, uruchomienia i synchronizacji wszystkich elementów odpowiedzialnych za zapewnienie poprawnej pracy z danym opakowaniem.

Mówimy tym samym zarówno o pojedynczych komponentach automatyki potwierdzających zamontowanie poprawnego oprzyrządowania i ustawienie właściwej pozycji, jak i kompletnym, elastycznym i indywidualnie dopasowywanym i, skalowalnym systemie Balluff Guided Changeover Solution [GCS] zawierającym warstwę hardware i software.

Christoph Krombholz, kierownik ds. marketingu w firmie Loesch Verpackungstechnik GmbH (LoeschPack), mówi o korzyściach zamontowania systemu Change Part Detection bazującego na RFID Balluff w dwuetapowej owijarce LTM-DUO do pakowania tabliczek czekolady:

„Maszyna do pakowania uruchamia się dopiero wtedy, gdy wszystkie podzespoły znajdą się we właściwym miejscu. To praktycznie wyklucza możliwość złego rozmieszczenia elementów”.

Korzyścią dla użytkownika jest skrócenie czasu potrzebnego na przezbrojenie i zwiększenie elastyczności procesu zmiany formatu. Dodatkowo, poprzez częściową automatyzację i monitorowanie procesu przezbrajania, bezpośrednio wpływamy na eliminację strat produktowych, opakowaniowych, energii i mediów procesowych oraz skracamy czas trwania przezbrojenia i rozruchu maszyn.

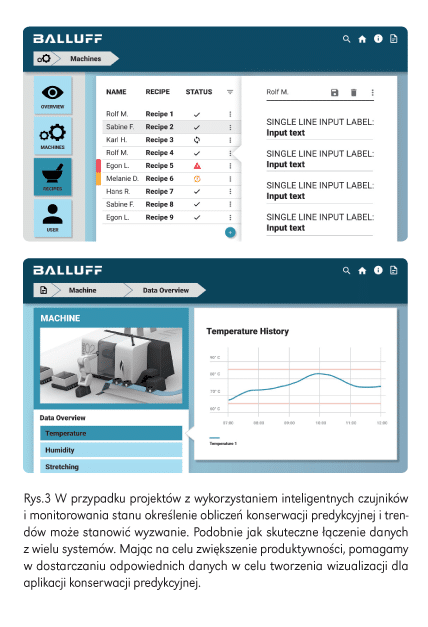

SMART sensors

Dążenie do doskonałości operacyjnej, jak najwyższego wskaźnika OEE m.in. przez wyeliminowanie lub ograniczenie do minimum przestojów, zapewnienie elastyczności i multifunkcjonalności maszyn, a tym samym wdrażanie predykcyjnej strategii wymaga dostarczania odpowiednich danych z maszyn i linii produkcyjnych w czasie rzeczywistym. Rolę nośników tych danych przejmują dzisiaj m.in. inteligentne rozwiązania z obszaru technologii czujników.

Przykładem są m.in. najnowsze czujniki Balluff, które poza standardową funkcjonalnością – detekcją obiektu, czy określeniem pozycji/położenia – dostarczają całą gamę informacji diagnostycznych i operacyjnych, tym samym redefiniują ich rolę w całym procesie produkcyjnym.

Determinantami do podejmowania konkretnych działań i inwestycji będą w najbliższej przyszłości m. in. dynamicznie zmieniające się oczekiwania konsumentów i styl życia, nowe regulacje prawne dotyczące bezpieczeństwa i oznaczania żywności, czy wreszcie wymogi związane ze sprawozdawczością przedsiębiorstw w zakresie zrównoważonego rozwoju, w tym obowiązkowa publikacja (tzw. raportowanie niefinansowe), która musi zawierać informacje z trzech zakresów: Środowiskowego E (Environmental) – związanego ze środowiskiem naturalnym, Społecznego S (Social) – związanego z ludźmi, na których organizacja ma wpływ i Ładu Korporacyjnego G (Governance) – związanego z zarządzaniem.

Implementacja rozwiązań GCS-Guided Changeover Solution, CMTK-Condition Monitoring Tool Kit, czy SMART sensors wpisuje się w działania związane z Taksonomią UE oraz dyrektywą CSRD (np. w obszarach: transformacji energetycznej, gospodarki o obiegu zamkniętym, zapotrzebowaniem na wodę, pozostałymi zanieczyszczeniami, czy kwestiami społecznymi i pracowniczymi).

Zachęcam zatem do czerpania z doświadczeń oraz dostępności specjalistów i branżowych ekspertów, którzy na nowe technologie patrzą przez pryzmat różnych obszarów przemysłu oraz obecnych trendów.

„Umiejętność pozyskiwania odpowiednich danych z maszyn, urządzeń, instalacji nie oznacza bynajmniej, że z dnia na dzień stworzymy idealną Fabrykę Przyszłości i zostaniemy liderem cyfrowej transformacji… niemniej jednak, jest niezbędna gdybyśmy zechcieli aktywnie w tej transformacji uczestniczyć, pozostając – w swojej branży – opiniotwórczymi i uznawanymi w świecie.”

Balluff

www.balluff.pl

Paweł Juras

Sales & Business Development Manager, Packaging, Food & Beverage