W dzisiejszych czasach wszyscy skupiają się na zmniejszeniu zużycia energii elektrycznej, a my wychodzimy już krok do przodu i myślimy o ograniczeniu zużycia wody w chłodniczych instalacjach przemysłowych.

1 Krok

Absorpcja amoniakalna

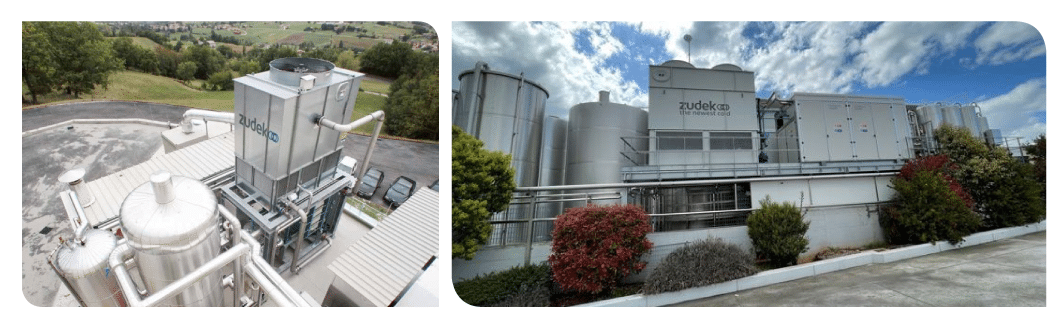

Wykorzystanie ciepła odpadowego w celu wytworzenia chłodu. Zamontowaliśmy pod Poznaniem pierwszy w Polsce amoniakalny agregat absorpcyjny. Urządzenie pracuje w instalacji biogazowni rolniczej, pobierając ciepło z chłodzenia silnika kogeneratora i wykorzystując wytworzony chłód w pomieszczeniach inwentarskich latem, a zimą w przechowalni warzyw. Urządzenia te produkowane są w wersjach od 100kW do 3 MW. W Europie pracuje ich kilkadziesiąt od blisko 10 lat.

Opis: Enermatik o mocy chłodniczej 100 kW dla układów glikolu -8°C / -4°C oraz +7°C /+12°C dla ciepła wody 200 kW +90°C/+80°C / COP – 0,5

– Tomasz Szczot – właściciel firmy Inochłod.

2 Krok

Automatyka sterowania – Multitherma

To nasz otwarty system sterowania – kontroli instalacji chłodniczej, który opcjonalnie może zawierać również:

– Możliwość podłączenia wszystkich pomiarów w zakładzie (kotłownia, zużycie wody, pomiary energii)

– Strażnik mocy – to urządzenie, dzięki któremu użytkownik może zapobiegać przekroczeniu zużycia energii elektrycznej

– SEM – Smart Energy Manager to zaawansowany system zarządzania energią, który może być stosowany w chłodnictwie przemysłowym w celu optymalizacji zużycia energii i zmniejszenia kosztów operacyjnych. System ten wykorzystuje czujniki i narzędzia analityczne do monitorowania i analizowania zużycia energii w czasie rzeczywistym, co pozwala operatorom na dokładne śledzenie, gdzie i jak zużywana jest energia. Dzięki temu operatorzy chłodni mogą podjąć skuteczne działania zmniejszające zużycie energii, takie jak zmniejszenie mocy chłodniczej w określonych obszarach, zmniejszenie liczby cykli urządzeń, czy wykorzystywanie energii z odnawialnych źródeł. Wszystko to prowadzi do oszczędności energii, zmniejszenia kosztów operacyjnych i redukcji emisji gazów cieplarnianych – Maciej Buzała – Manager rynku chłodnictwa przemysłowego w Inochłod

3 Krok

Odzysk ciepła

Ze skraplania, przegrzania czy chłodzenia oleju sprężarek chłodniczych. Odzyskiwanie ciepła z oleju sprężarek śrubowych jest procesem, który ma na celu zwiększenie efektywności energetycznej urządzeń chłodniczych i zmniejszenie emisji dwutlenku węgla do atmosfery. Olej sprężarek chłodniczych ma zwykle temperaturę powyżej 70°C, co oznacza, że jest źródłem energii, którą można wykorzystać do innych celów, zamiast po prostu ją tracić. Istnieją różne metody odzyskiwania ciepła z oleju sprężarek chłodniczych, w zależności od zastosowania i warunków technicznych. Jedną z metod jest wykorzystanie wymiennika ciepła, który umożliwia przekazanie ciepła z oleju do innego medium, na przykład wody czy glikolu. Wymiennik ciepła może być zainstalowany bezpośrednio w obwodzie chłodniczym lub w oddzielnym obwodzie. Inną metodą jest wykorzystanie ciepła do ogrzewania pomieszczeń lub wody użytkowej. W tym celu olej jest przepompowywany do wymiennika ciepła, który przekazuje ciepło do powietrza, glikolu lub wody. Jest to szczególnie efektywne w przypadku obiektów przemysłowych, gdzie ilość wydzielanego ciepła jest znaczna.