Bezpieczeństwo żywności jest blisko związane z ochroną konsumentów, co zabezpiecza cały system regulacji i norm prawnych, którym podlegają wszystkie zakłady w branży spożywczej. Największe ryzyko dla zdrowia i życia konsumentów niosą zagrożenia mikrobiologiczne i z tego powodu przemysł spożywczy, tylko w nielicznych przypadkach, lubi się z drobnoustrojami. Poprawa jakości mikrobiologicznej żywności jest następstwem wdrażania i utrzymywania systemów zapewnienia bezpieczeństwa żywności, które nakazują zwracać szczególną uwagę na krytyczne parametry produkcji i ukierunkowują producentów na zminimalizowanie ryzyka, a wręcz na ich eliminacji.

Bezpieczeństwo żywności jest blisko związane z ochroną konsumentów, co zabezpiecza cały system regulacji i norm prawnych, którym podlegają wszystkie zakłady w branży spożywczej. Największe ryzyko dla zdrowia i życia konsumentów niosą zagrożenia mikrobiologiczne i z tego powodu przemysł spożywczy, tylko w nielicznych przypadkach, lubi się z drobnoustrojami. Poprawa jakości mikrobiologicznej żywności jest następstwem wdrażania i utrzymywania systemów zapewnienia bezpieczeństwa żywności, które nakazują zwracać szczególną uwagę na krytyczne parametry produkcji i ukierunkowują producentów na zminimalizowanie ryzyka, a wręcz na ich eliminacji.

Wiemy już wiele na temat dynamiki wzrostu, przeżywalności i inaktywacji drobnoustrojów oraz potrafimy zidentyfikować potencjalne zagrożenia mikrobiologiczne. Wiemy, że wzrost mikroorganizmów jest uwarunkowany przez wiele czynników wewnętrznych (aktywność wody, kwasowość czynna, potencjał oksydo-redukcyjny), zewnętrznych (temperatura produktu, otoczenia, przechowywania, atmosfera gazów, wilgotność względna) i technologicznych (procesy termiczne, dodatek substancji konserwujących). Poniżej zwrócę uwagę na trzy parametry, które warto wziąć pod lupę przy kolejnym przeglądzie procesów: temperatura, czas, atmosfera.

Czas

Poniżej przedstawiam przykład szybkości namnażania bakterii Escherichia Coli, która w sprzyjających warunkach jest w stanie podwoić swoją ilość w ciągu 20 minut.

| Czas | Ilość komórek |

| 0h | 1 komórka |

| 6h | 218 komórek (262 144) |

| 8h | 224 komórek (16 777 216) |

| … | … |

| 3 dni | 3 dni 2216 komórek |

Namnażanie mikroorganizmów następuje w tempie logarytmicznym, dlatego im szybciej zahamuje się ich rozwój, tym końcowy produkt będzie bardziej bezpieczny dla konsumenta. Ale, co równie ważne z punktu widzenia producenta (i konsumenta, a idąc dalej to nawet szeroko pojętego zrównoważonego rozwoju), trwałość tego produktu będzie dłuższa.

Temperatura

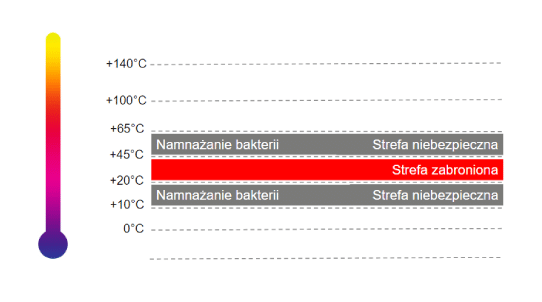

Temperatura jest jednym z czynników ograniczających rozwój drobnoustrojów.

Ogólnie można przyjąć, iż w niskich temperaturach poniżej +10°C, spowalnia się namnażanie drobnoustrojów. Najmniej wrażliwe na temperaturę mikroorganizmy chorobotwórcze wytwarzające toksyny i mykotoksyny spowalniają namnażanie poniżej ok. +3°C.

Rozwiązanie

Obniżenie temperatury produktów w jak najkrótszym czasie jest zasadne. Tego typu rozwiązania można z łatwością odnaleźć w dostępnych technologiach kriogenicznych (gdzie wykorzystuje się ciekły azot o temperaturze -196°C), będących obecnie najszybszym dostępnym sposobem obniżenia temperatury produktu. Prędkość mrożenia kriogenicznego waha się od 5 cm/h aż do ok. 100 cm/h, podczas gdy w urządzeniach konwencjonalnych wartość ta waha się między 0,2 – 1 cm/h. Dzięki temu operacje chłodzenia i mrożenia można przeprowadzić w dosłownie kilka minut, a nie w ciągu kilku czy nawet kilkunastu godzin.

Chłodzenie kriogeniczne

Właściwości ciekłego azotu można z powodzeniem wykorzystać do wychładzania produktów i surowców, np. mięsa po rozbiorze, produktów po obróbce cieplnej, np. wędzeniu, smażeniu.

Przykład: czas wychłodzenia produktu z +65°C do +4°C to ok. 25 min, w zależności od składu produktu i jego gramatury.

Dodatkową korzyścią płynącą z ultra szybkiego chłodzenia kriogenicznego jest zatrzymanie wody w produkcie.

Ograniczenie ususzki podczas tego procesu może sięgnąć nawet powyżej 2%.

Przykład: wartość oszczędności z tytułu ograniczenia ubytku wody to nawet 300 PLN na każdej tonie produktu (dla surowca wartości o 15 PLN/kg).

Kontrola temperatury

Podczas przetwarzania żywności w mikserach, mieszalnikach, mieszałkach, tam gdzie proces mieszania wiąże się ze wzrostem temperatury (ciepło tarcia, jawne, hydratacji), stosuje się różne metody kontroli temperatury. Jedną z najbardziej wydajnych i najszybszych metod jest użycie ciekłego azotu i jego bezpośredni wtrysk do urządzenia mieszającego. Pozwala to zarówno na kontrolę temperatury, jak i na jej obniżenie przed kolejnymi procesami (np. przed formowaniem). Ciekły azot nie ma wpływu na zmianę receptury produktu. Standaryzacja tego procesu pozwala też na rozwinięcie wysokowydajnych linii, do których coraz częściej dążą producenci.

Chłodzenie przed plasterkowaniem

Aplikacją, która cieszy się nieustającym zainteresowaniem u przetwórców żywności jest chłodzenie kriogeniczne (nazywane także mrożeniem powierzchniowym) produktów, które są krojone lub plasterkowane w kolejnym etapie produkcji. Użycie metod kriogenicznych skraca czas procesu do 10-30 minut w porównaniu do 12 lub 24 godzin przy użyciu metod konwencjonalnych.

Redukcja Campylobacter

Zgodnie z rozporządzeniem wprowadzonym kilka lat temu przetwórcy drobiu są zobligowani do badania obecności bakterii Campylobacter na swoich produktach. Kilkusekundowy kontakt z temperaturami kriogenicznymi pozwala skutecznie pozbyć się tej bakterii z powierzchni tuszki. Do tej operacji używa się specjalnego tunelu kriogenicznego, w którym przez kilka sekund ciekły azot jest natryskiwany bezpośrednio na produkt. Podczas gdy powierzchnia jest poddawana obróbce na zimno, temperatura wewnątrz produktu pozostaje taka sama, zachowując w pełni jakość i kruchość mięsa.

Atmosfera

Ostatnim czynnikiem mającym wpływ na ograniczenie rozwoju drobnoustrojów jest atmosfera otoczenia: dostępność tlenu i poziom dwutlenku węgla. Tlen jest czynnikiem niezbędnym do życia (oczywiście za wyjątkiem drobnoustrojów beztlenowych). Z kolei dwutlenek węgla wpływa na zahamowanie rozwoju mikrobów dzięki właściwościom zakwaszającym środowisko. Tlen i dwutlenek węgla to czynniki, które można kontrolować podczas przechowywania produktów spożywczych przy użyciu metody pakowania w atmosferach ochronnych MAP.

Na podstawie zmian stężeń gazów wchodzących w skład atmosfery można ocenić stopień rozwoju mikroorganizmów (np. na podstawie procesu oddychania), a przy okazji również sprawdzić skuteczność stosowanych folii opakowaniowych (barierowość) oraz działanie maszyny pakującej (jakość zgrzewów). Odpowiednie zabezpieczenie produktu pozwala na osiągnięcie oczekiwanego terminu przydatności do spożycia.

Nie wolno oczywiście zapominać, iż temperatura przechowywania produktów żywnościowych to również kluczowy parametr w całym łańcuchu żywnościowym i w przypadku większości produktów zarówno producent, jak i konsument jest zobligowany do przestrzegania wymogów temperaturowych związanych z przechowywaniem. Ustalona data przydatności do spożycia uwzględnia określone temperatury.

Wartość dodana

Istnieje wiele czynników wpływających na poprawę bezpieczeństwa żywności, w niniejszym artykule wymieniono tylko kilka. Zmiany zachodzić będą w każdym etapie łańcucha żywnościowego, ponieważ będą one naturalnym następstwem trendów i zmian środowiskowych, czy klimatycznych. Warto już teraz przygotować produkcję pod idące trendy, rozpatrzyć „za i przeciw” dostępnych technologii, szczególnie zwracając aspekty na pojawiające się dodatkowe korzyści:

wydłużona trwałość produktu, dłuższy okres przydatności, zero/less waste;

większa produktywność, ograniczone ubytki i straty produktów;

większa przepustowość i elastyczność produkcji;

Jeżeli chcieliby Państwo skorzystać z naszego wsparcia przy wyborze innowacyjnych technologii i poszerzyć asortyment wyrobów oraz poprawić ich jakość – prosimy o kontakt z Air Liquide celem uzyskania bardziej szczegółowych informacji.

Katarzyna Bigos

Lider ds Rozwoju Rynku Spożywczego

katarzyna.bigos@airliquide.com

Air Liquide Polska

Grupa Air Liquide, obecna w 75 krajach, zatrudniająca około 66 400 pracowników i obsługująca ponad 3,8 miliona klientów i pacjentów, jest światowym liderem w dziedzinie gazów, technologii i usług dla przemysłu i ochrony zdrowia. Air Liquide rozwija swoją działalność w Polsce od 1995 roku i od tego czasu cieszy się zaufaniem swoich klientów, oferując niezawodne rozwiązania, obejmujące dostawy gazów spożywczych, wiedzę specjalistyczną z zakresu procesów oraz technologie aplikacyjne. Te kompleksowe rozwiązania mają na celu poprawę wydajności oraz jakości produktu, a dzięki oferowanym innowacjom nasi klienci wyprzedzają konkurencję i stawiają czoła nowym wyzwaniom.