Przeprowadzając rozważania na temat jakości w procesach produkcyjnych na wstępie należy uzmysłowić sobie czym jest jakość i jak jest rozumiana przez producenta oraz konsumenta. Możemy spotkać w literaturze różne podejścia do definicji jakości filozoficzne: techniczne czy marketingowe.

Jakość w podejściu filozoficznym – (gr. poiotes, łac. qualitas) – pojęcie zdefiniowane już przez Platona jako „pewien stopień doskonałości”[1]. Producenci dążą do perfekcji aby ich produkty były powtarzalne i odtwarzalne. Jest to obligatoryjny wymóg aby zadowolić kontrahentów i konsumentów. Klient kupując dany produkt dokonuje oceny jakości zakupionego towaru – a wzorowość jego wytworzenia skutkuje tylko chęcią dalszego pożądania i pragnienia ponownego zakupu i skonsumowania produktu.

Sprostanie tak wysokim wymaganiom nie jest łatwe dlatego przedsiębiorstwa pomimo zarządzania jakością surowców oraz linii produkcyjnej nie gwarantuje osiągnięcia wymaganej jakości produktu końcowego. Koniecznym staje się powołanie licznych procedur kontroli jakości stosowanych na każdym etapie wytwarzania produktów nie zapominając o transporcie, magazynowaniu czy już ostatecznej dystrybucji.

Jakość tzw. techniczna stanowiąca obiektywną ocenę produktu, jest zwykle odnoszona do postrzegania jej przez producenta. Jakość marketingowa odzwierciedla zaś postrzeganie jakości przez klienta, który jako ostatni dokonuje jej oceny. Wdrażane systemy zarządzania jakością takie jak ISO, IFS, BRC i wiele innych stawiają wysokie wymagania zarówno produkcji jak i wytwarzanym produktom.

Niezmiennie ważne są również aspekty bezpieczeństwa produktu uzależnione nie tylko od wysokiej jakości surowców, dodatków ale i świadomości ludzi produkujących dane asortymenty. W celu monitoringu i kontrolingu wprowadza się procedury umożliwiające kontrolowanie wszystkich niezbędnych procesów. Tu z najważniejszych należy wymienić HACCP, który wspomagany jest systemem SQCCP.

System HACCP – (od ang. Hazard Analysis and Critical Control Points) – postępowanie mające na celu zapewnienie bezpieczeństwa żywności przez identyfikację i oszacowanie skali zagrożeń z punktu widzenia wymagań zdrowotnych żywności oraz ryzyka wystąpienia zagrożeń podczas przebiegu wszystkich etapów produkcji i obrotu żywnością. System ten ma również na celu określenie metod eliminacji lub ograniczania zagrożeń oraz ustalenie działań korygujących [2].

System SQCCP – (ang. Sensory Quality Critical Control Point) mający na celu utrzymanie jakości sensorycznej produktu. Został on opracowany przez Ninę Baryłko – Pikielną [3]. System zakłada kontrolowanie czynników surowcowych, recepturowych i technologicznych, mających wpływ na jakość sensoryczną gotowego produktu.

Główne założenia tego systemu to:

1. Określenie preferowanego przez konsumenta profilu sensorycznego produktu na podstawie badań konsumenckich i analizy profilowej produktu,

2. Określenie cech sensorycznych decydujących o preferencji i akceptacji produktu,

3. Zbudowanie, przygotowanie i przeszkolenie zespołu sensorycznego, który będzie przeprowadzał badania.

Metoda QDA (ang. Quantitative Descriptive Analysis), czyli Ilościowa Analiza Opisowa [4] będąc częścią systemu SQCCP, polega na ilościowej ocenie cech szczegółowych, takich jak: barwa, wygląd, smak, zapach, konsystencja, składających się na cechy ogólne produktu. Wynikiem analizy jest szczegółowa ilościowo-jakościowa charakterystyka sensoryczna produktu. Dla każdego procesu produkcyjnego konieczne jest wyznaczenie krytycznych punktów kontroli wyznaczonych na podstawie szczegółowej analizy ryzyka przeprowadzonym w przedsiębiorstwie.

Kluczowym elementem jest również norma ISO 22000:2018 – dotycząca Systemów zarządzania bezpieczeństwem żywności – Wymagania dla każdej organizacji należącej do łańcucha żywnościowego [5] skierowana jest do wszystkich organizacji, które w ramach swoich działalności zajmują się produkcją, przetwarzaniem, magazynowaniem, transportowaniem i obrotem żywności oraz pasz dla zwierząt. Norma ISO 22000:2018 jednocześnie swoim zakresem rozszerza wymagania systemu HACCP i w bardziej istotny sposób demonstruje powiązanie z Codex Alimentarius.

Co stwarza największe zagrożenie w utrzymaniu jakości podczas produkcji?

– jakość dostarczanych surowców, dodatków, skład surowcowy ale również alergeny, które mogą być dostarczone w ten sposób do zakładu

– nieprzestrzeganie utrzymania łańcucha chłodniczego od tak zwanego „pola do stołu” – na każdym etapie możemy w ten sposób pogorszyć jakość produktu. W tym przypadku bardzo pomocne okazują się krytyczne punkty kontroli dotyczące analizy sensorycznej to właśnie ona w prosty sposób pozwala na wstępną weryfikację wszelkich surowców, dodatków. Już na tym etapie jesteśmy w stanie zaklasyfikować nasz substytut do właściwej kategorii i ustalić czy jest zdatny do zamierzonej produkcji czy wolny od alergenów

– wszelkie następne kroki i punkty HACCP powinny być wspierane przez ocenę sensoryczną to pozwala na szybkie reakcje i podjęcie decyzji o zgodności produktu. W ten sposób eliminujemy ewentualne starty spowodowane pogorszeniem jakości wytwarzanego produktu.

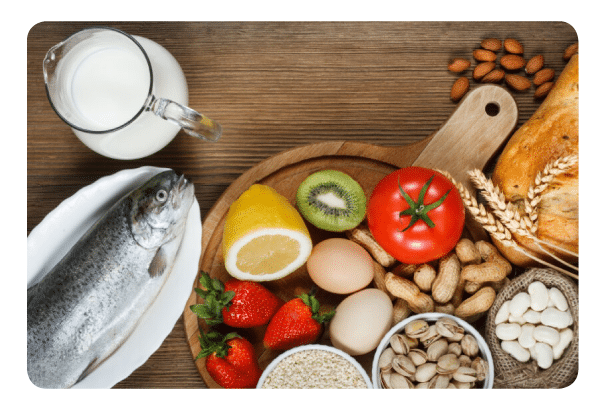

Alergeny są postrzegane przez przedsiębiorstwa spożywcze jako jeden z najważniejszych elementów systemu zarządzania bezpieczeństwem żywości, gdyż stanowią realne zagrożenie dla życia konsumentów obciążonych alergiami pokarmowymi czy nietolerancją pokarmową.

Wielu producentów, dostawców, dystrybutorów, restauratorów boryka się z problemem jak prawidłowo zaplanować badania alergenów w celu uzyskania rzetelnych informacji na temat bezpieczeństwa swojego produktu.

W pierwszej kolejności należy przeprowadzić analizę ryzyka dla poszczególnych grup produktowych, zastanowić się, które z asortymentów mogą stanowić realne zagrożenie dla potencjalnego konsumenta ze względu na możliwość zawierania silnych alergenów. Trzeba mieć także na uwadze zanieczyszczenia krzyżowe, które mimo zastosowania najwyższych standardów bezpieczeństwa mogą się również pojawiać.

Lista wymaganych alergenów jest objęta Rozporządzeniem Parlamentu Europejskiego i Rady (UE) nr 1169/2011 z dnia 25 października 2011 r. w sprawie przekazywania konsumentom informacji na temat żywności. [6]. W załączniku II do powyższego Rozporządzenia znajdują się substancje lub produkty powodujące alergie lub reakcje nietolerancji wśród nich znajduje się 14 alergenów, które obligatoryjnie muszą być monitorowane i kontrolowane pośród nich m.in.:

1. Zboża zawierające gluten, tj. pszenica (w tym orkisz i pszenica khorasan), żyto, jęczmień, owies lub ich odmiany hybrydowe, a także produkty pochodne;

2. Skorupiaki i produkty pochodne;

3. Jaja i produkty pochodne;

4. Ryby i produkty pochodne;

5. Orzeszki ziemne (arachidowe) i produkty pochodne;

6. Soja i produkty pochodne;

7. Mleko i produkty pochodne (łącznie z laktozą);

8. Orzechy, tj. migdały (Amygdalus communis L.), orzechy laskowe (Corylus avellana), orzechy włoskie (Juglans regia), orzechy nerkowca (Anacardium occidentale), orzechy pekan (Carya illinoinensis (Wangenh.) K. Koch), orzechy brazylijskie (Bertholletia excelsa), pistacje/orzechy pistacjowe (Pistacia vera), orzechy makadamia lub orzechy Queensland (Macadamia ternifolia), a także produkty pochodne z wyjątkiem orzechów wykorzystywanych do produkcji destylatów alkoholowych, w tym alkoholu etylowego pochodzenia rolniczego;

9. Seler i produkty pochodne;

10. Gorczyca i produkty pochodne;

11. Nasiona sezamu i produkty pochodne;

12. Dwutlenek siarki i siarczyny w stężeniach powyżej 10 mg/kg lub 10 mg/litr w przeliczeniu na całkowitą zawartość SO2 dla produktów w postaci gotowej bezpośrednio do spożycia lub w postaci przygotowanej do spożycia zgodnie z instrukcjami wytwórców;

13. Łubin i produkty pochodne;

14. Mięczaki i produkty pochodne.

Sama świadomość o obecności alergenów w zakładzie produkcyjnym może być niewystarczająca. Koniecznie musimy pochylić się nad możliwością wystąpienia zanieczyszczeń krzyżowych związanych właśnie z alergenami. Z domowego ogródka jak to się mówi w jaki sposób możemy temu zapobiec:

– przed rozpoczęciem produkcji zawsze czytaj etykiety surowców, dodatków, przypraw, aby upewnić się, że nie wniosą potencjalnych alergenów;

– pamiętamy o przestrzeganiu higieny i bezpieczeństwa poprzez umycie linii produkcyjnej i wszystkich możliwych sprzętów, które będą wykorzystywane przy produkcji. Konieczne jest stosowanie środków nie tyle dezynfekcyjnych, o ile chodzi nam o zagrożenia mikrobiologiczne, ale o detergenty, które usuwają białka z powierzchni. Nie zawsze środki myjące potrafią sobie poradzić z usunięciem potencjalnych alergenów (dobrym rozwiązaniem jest przeprowadzenie walidacji procesu mycia i potwierdzeniu testami, że są wolne od potencjalnych alergenów);

– do żywności bezpiecznej dla alergików używaj oddzielnych przyborów i naczyń. Możesz użyć innego koloru dla bezpiecznych narzędzi kuchennych czy produkcyjnych/wyznaczyć sektory, oznaczyć strefy kolorami;

– jeśli musisz wyprodukować/ przygotować kilka potraw, najpierw wyprodukuj/przygotuj potrawy bezpieczne dla alergików;

– w zakładzie produkcyjnym trzymaj żywność bezpieczną dla alergików w kontrolowanych strefach, z dala od innych produktów spożywczych;

– jeśli się pomylisz, nie uda Ci się usunąć alergenu z posiłku. Nawet śladowa ilość kontaktu krzyżowego sprawia, że żywność jest niebezpieczna. Musisz zacząć od nowa. np.; sałatkę cesar z grzankami wyrzucić, nawet jeśli wyjmiesz to produkt już miał kontakt z alergenem, już jest produktem niebezpiecznym dla alergika;

– jeśli dotkniesz alergenu, umyj ręce wodą z mydłem, zanim dotkniesz czegokolwiek innego. Środek do dezynfekcji rąk lub sama woda nie usuną alergenów. Pamiętaj, że mając na sobie rękawiczki też jesteś w stanie zanieczyścić żywność alergenami;

– mając odczynienia z surowcami w postaci proszków pamiętaj, że w tym przypadku pylenie takiego surowca może wprowadzić do strefy produkcyjnej alergeny, które będzie bardzo ciężko wyeliminować przed kolejną produkcją.

Dbanie o jakość w produkcji to nie tylko wysoka i sprawdzona jakość wszystkich surowców to również świadomość pracowników uczestniczących w tak specyficznych produkcjach. Powinni być przeszkoleni i świadomi ryzyka jakie może w tej sytuacji wystąpić podczas produkcji, i że może stanowić nawet zagrożenie śmiertelne dla potencjalnego konsumenta. Jakość w produkcji jest jak łańcuch każde ogniowo musi być sprawne, całe aby spełniło swe zadanie. Każdy ubytek może spowodować wyprodukowanie produktu niespełniającego standardów bezpieczeństwa, a każda wykryta afera będzie skutkować utratą zaufania konsumentów i spadkiem reputacji, na którą pracuje się latami. Świadomy producent bezpieczny konsument.

Bibliografia dostępna w redakcji.

Mgr inż. Dorota Nowak-Mordoń

CHEMISTRY TECHNICAL MANAGER INTERTEK POLAND

– chemik, specjalista i audytor w zakresie ISO 17025, ISO 22000, ekspert ds. prawa żywnościowego, Lean, Lider i trener w zakresie analizy sensorycznej.