Magazyny do składowania i dystrybucji w branży mięsnej stanowią jeden z kluczowych elementów łańcucha dostaw. Skomplikowane procesy przechowywania, przetwarzania, śledzenia partii i dystrybucji mięsa wymagają dobrego zaprojektowania procesów, ale co chyba najważniejsze, zrozumienia specyfiki tej branży. Dlatego tak istotne jest, żeby system zarządzania procesami w magazynie (WMS) był dostosowany do wymagań tej specyficznej branży.

Procesy zachodzące w magazynach w branży mięsnej w większości nie są standardowymi procesami, z którymi mamy do czynienia np. w centrach logistycznych. Występują tutaj dodatkowe kluczowe dla tego procesu czynniki, które trzeba uwzględnić i które decydują o jego powodzeniu lub nie. Dlatego, dobrze zaprojektowany system zarządzania procesami magazynowymi może przynieść korzyści w postaci:

– wzrostu wydajności rozumianej jako zwiększanie liczby obsługiwanych zadań i operacji logistycznych

– redukcję kosztów utrzymania magazynu wynikająca głównie ze wzrostu wydajności pracy oraz minimalizacji błędów i przestojów

– optymalne wykorzystanie dostępnej infrastruktury magazynowej (środków transportu, przestrzeni składowych, stref kompletacji, etc.)

– zapewnianie pełnej kontroli nad stanami magazynowymi, monitorowanie stanów magazynowych w czasie rzeczywistym

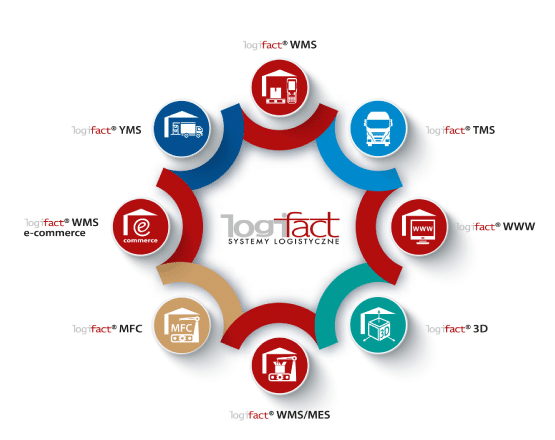

– możliwość integracji, poprzez interfejsy automatycznej wymiany danych, z innymi systemami zarządzania z otoczenia biznesowego WMS takimi jak systemy ERP, TMS, MFC (sterowanie automatyką magazynową), MES czy sterowania produkcją

Jak WMS może wspierać branżę mięsną?

System do zarządzania procesami w magazynie może znacząco wspierać procesy, zwłaszcza w kontekście kontroli jakości, śledzenia partii mięsa, przechowywania produktów czy zarządzania powierzchnią magazynową.

W przypadku kontroli jakości i śledzenie partii mięsa, WMS umożliwia pełne śledzenie historii partii towaru, począwszy od momentu jej przyjęcia do magazynu aż do momentu wydania. Pozwala na zapisywanie informacji o dostawcy, certyfikatach, datach produkcji i ważności, temperaturze przechowywania, a także innych istotnych parametrach. W razie wykrycia problemów z jakością lub bezpieczeństwem mięsa, system może natychmiast nie tylko zablokować wysyłkę wadliwej partii, ale także umożliwić wycofanie jej od Klienta.

Optymalizacja przechowywania mięsa. WMS może skutecznie zarządzać przechowywaniem mięsa w odpowiednich warunkach, takich jak chłodnie, mroźnie czy tunel szokowy, uwzględniając wymagane temperatury przechowywania. System może automatycznie kierować odpowiednie partie mięsa do odpowiednich stref składowania, minimalizując ryzyko zepsucia się produktów. W razie potrzeby system może generować alerty w przypadku wahania temperatury lub awarii chłodni, co pozwala natychmiast zareagować i uniknąć strat.

Zarządzanie przestrzenią magazynową i koszty magazynowania. WMS może efektywnie zarządzać przestrzenią magazynową, optymalizując rozmieszczenie mięsa w magazynie. System może generować raporty dotyczące wykorzystania miejsca, co pomaga monitorować koszty magazynowania. Dzięki zoptymalizowanemu przechowywaniu i kompletacji zamówień, WMS przyczynia się do redukcji kosztów związanych z magazynowaniem mięsa.

Optymalizacja procesu kompletacji zamówień. WMS może poprawić efektywność procesu kompletacji zamówień, redukując czas potrzebny na zbieranie produktów. System może sugerować optymalne trasy dla pracowników, co zwiększa wydajność i minimalizuje ryzyko błędów.

Przy projektowaniu systemu zarządzania procesami magazynowymi niezbędne jest doświadczenie i uważne wsłuchanie się w potrzeby Klienta. Logifact-Systems w swoim portfolio ma wiele udanych wdrożeń systemu w każdej branży w tym również w branży mięsnej. Jednym z ostatnich przykładów wdrożenia WMS w tej branży jest firma AMP Logistyka. Firma ta jest wiodącym operatorem logistycznym. Oferuje swoim Klientom magazyn przystosowany do przechowywania produktów w temperaturze (-18, mroźnia) i w temperaturze (-35, tunel szokowy). AMP Logistyka chciała zmienić eksploatowany system, na system, który bazuje na najnowszych, wiodących technologiach oraz przejść na terminale z systemem operacyjnym Android stąd wybór naszej najnowszej wersji WMS 6.0

Przed wdrożeniem nowego systemu, AMP Logistyka miała do czynienia z ręcznym sterowaniem, brakiem zintegrowanego systemu ERP oraz koniecznością śledzenia towarów na poziomie SSCC. Przy obsłudze magazynu o powierzchni wynoszącej ponad 20 000 metrów kwadratowych i obsługiwanym przez ponad 75 pracowników, było to wyzwanie, które wymagało nowoczesnego podejścia.

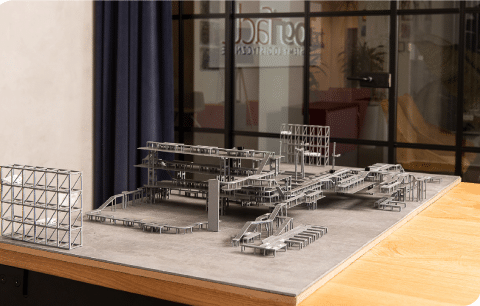

Rozwiązania, jakie zaproponowaliśmy w trakcie wdrożenia, były odpowiedzią na konkretne potrzeby AMP Logistyka. Nowy system umożliwił śledzenie towarów na poziomie palet, zarówno wagowo, jak i sztukowo. Ponadto, wprowadzono regały wjezdne oraz śledzenie kolejności palet w rejach (kanały paletowe), co znacznie usprawniło zarządzanie magazynem. Wdrożono także innowacyjny system radioshuttle, który przyczynił się do zwiększenia efektywności obsługi towarów, ale też pomógł w zwiększeniu wykorzystania przestrzeni magazynowej. Jednym z kluczowych elementów nowego systemu było wprowadzenie operacji cennikowych, które umożliwiły automatyzację rozliczeń z klientami.

Podsumowując, wdrożenie nowego systemu zarządzania procesami w magazynie przyniosło firmie AMP Logistyka wiele korzyści. Dzięki temu rozwiązaniu udało się znacząco zwiększyć wydajność magazynu, co wpłynęło na poprawę efektywności całego łańcucha dostaw. System pozwolił na skrupulatne śledzenie towarów na różnych poziomach, zarówno paletowych, jak i sztukowych, co zredukowało ryzyko błędów i braków w zapasach, a także umożliwia pełne śledzenie historii każdej partii mięsa, począwszy od momentu jej przyjęcia do magazynu, aż po moment wydania.

Dodatkowo, nowy system umożliwił AMP Logistyce elastyczne dostosowanie się do potrzeb klientów i poprawił jakość obsługi klienta poprzez wprowadzenie operacji cennikowych. To nie tylko usprawniło procesy w magazynie, ale również stworzyło podstawy do dalszego rozwoju firmy, pozwalając na rozszerzenie oferty i obsługę większej liczby klientów.

Podsumowując, system WMS Logifact’u przyczynił się do znaczącej poprawy efektywności procesów magazynowych. Dzięki dostosowaniu do specyfiki tej branży i skoncentrowaniu się na kluczowych czynnikach, takich jak kontrola jakości, śledzenie partii mięsa i przechowywanie w odpowiednich warunkach, firma AMP Logistyka osiągnęła znaczący postęp.

Trzeba pamiętać, że każdy Klient i branża jest inna i o powodzeniu wdrożenia systemu decyduje zrozumienie potrzeb Klienta, ale też doświadczenie w projektowaniu systemów logistycznych. Każdy system, który jest zaprojektowany zgodnie z potrzebami klienta, optymalizuje i automatyzuje procesy, tym samym ogólnie przyczyniając się do redukcji kosztów i przewagi konkurencyjnej.