Zakłady przetwórstwa mięsnego są pod względem zanieczyszczeń mikrobiologicznych miejscem o bardzo wysokim poziomie ryzyka. Zarówno surowiec, jak i proces, w którym odbywa się produkcja stawiają ogromne wyzwanie przed producentami mięsa i wyrobów wędliniarskich. Na rynku jest wiele firm oferujących preparaty myjące i dezynfekujące. Kluczem jest dobór nie tylko odpowiednich preparatów, ale także całego procesu mycia, na który składa się wiele czynników.

Oczywiście na jakość mycia wpływ ma stężenie środka, czas interakcji, sposób mycia itp. Z drugiej strony, bardzo ważnym jest wiedza na temat wyników badań mikrobiologicznych wdanych obszarach, znajomość budowy maszyn i urządzeń oraz ich stan. Uszkodzenia posadzki czy ścian mają ogromny wpływ na rozwój drobnoustrojów. Pod uwagę trzeba również wziąć system wentylacji i kanalizacji.

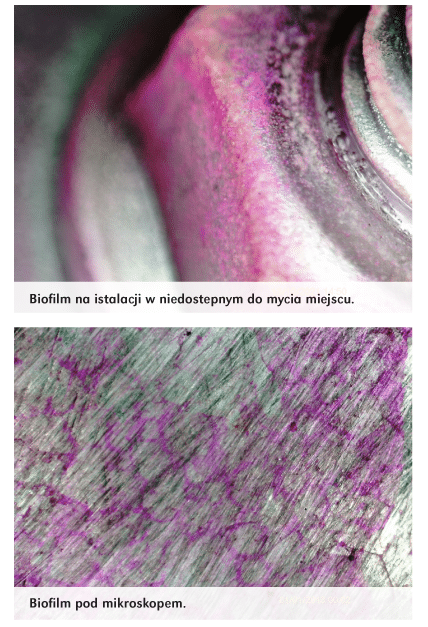

Po pierwsze, wyniki wymazów z powierzchni roboczych i nieroboczych poszczególnych obszarów produkcji wskazują, w jakim są stanie higienicznym. Zwrócić tutaj trzeba uwagę na takie elementy, jak porowatość stołów do cięcia czy stan taśm transportujących. Należy również pamiętać o badaniu powietrza. Jak wiadomo, powietrze nie jest naturalnym środowiskiem bytowania i wzrostu mikroorganizmów, ale świadczyć może np. o obecności biofilmu czy złym stanie wentylacji. Maszyny i urządzenia powinny być w doskonałym stanie technicznym. Ich budowa musi zapewniać możliwość łatwego dostępu do ich umycia. Bardzo ważne jest, aby powierzchnia i połączenia rozłączne i nierozłączne były tak skonstruowane i wykonane, żeby możliwość ich czyszczenia była dostępna dla środków myjących i dezynfekujących. To właśnie mikropęknięcia stanowią ogromne zagrożenie mikrobiologiczne. W zależności od rodzaju bakterii ich wielkość wynosi średnio około 5-6 μm.

Najważniejsi są ludzie! Tak to prawda. Odpowiedzialność pracowników to kluczowy element. Odpowiednio przeszkolony personel to podstawa. Zaangażowanie pracowników w zachowanie jakości produktu jest najważniejszym elementem. To właśnie oni na co dzień mają do czynienia z procesami technologicznymi. Wiadomo, że nie może być mowy o infekcji czy skaleczeniu dłoni, ale okresowe spotkania czy wywiady dają nam informację o uszkodzeniach sprzętu czy wszelkich odchyleniach od normy procesu. Strefy „czyste” i „brudne” są mocno powiązane z projektem systemów wentylacji i kanalizacji. Te powinny być odpowiednio odseparowane przede wszystkim w rozumieniu przemieszczania się przez nie pracowników, asortymentu oraz produktu. Ciśnienie w hali pakującej musi być większe niż w hali rozbioru.

Biofilm

Gdyby nie możliwość adhezji bakterii do powierzchni i ich metod „komunikowania się” między sobą zwanym qourum sensing nie mielibyśmy do czynienia z najgorszym wrogiem producentów żywności. Biofilm spędza sen z powiek w każdym dziale jakości. DNA bakterii jest tak zaprogramowane, że w większych skupiskach posiada zdolność wytworzenia z kationów wapnia, białek i innych substancji wspomagających, powłokę która chroni je przed wszelkimi możliwościami dezaktywacji. Wraz ze wzrostem oporności bakterii biofilm jest bardziej oporny na stosowane preparaty chemiczne. To tylko niektóre części składowej jakości produktu. Jakość to cały proces, w którym kształtowany jest produkt końcowy. To odpowiedzialność mająca na celu zdrowie konsumenta.

Food Safety sp. z o.o. oferuje:

– audyt higieniczny,

– wymazy powierzchni,

– badania mikrobiologiczne powietrza,

– badania powietrza,

– badanie wizualne,

– badanie penetracyjne,

– badanie magnetyczne,

– badanie wideoendoskopowe,

– pomiar temperatur procesów,

– pomiar ciśnień hal,

– pomiar przepływu powietrza

i wiele innych, włączając w to:

– wsparcie w prowadzeniu systemu zarządzania jakością,

– SZKOLENIA PRACOWNIKÓW,

– opracowanie systemów zarządzania jakością,

– audyt I, II i III stopnia.

Ponadto Food Safety sp. z o.o. opracowało unikalną, metodę rozcinania macierzy EPS (ang. extracellular polimeric substances) co zapewnia efektywną walkę z biofilmem. Proces polega na dezaktywację zewnątrzkomórgowego DNA (eDNA), który wchodzi w skład macierz, i uszkodzenie bądź w znacznym stopniu jej osłabione. Natychmiast po etapie pierwszym następuje kolejny, w którym ściany komórkowe bakterii, zarówno tych o dużej zawartości peptydoglikanu w ścianie komórkowej jak również bakterii Gram- zostają uszkodzone co oznacza śmierć bakterii.

Biorąc uwagę na zjawisko oporności bakterii oczywiście testujemy również inne metody. Niektóre z nich to np. sonifikacja, inaczej mówiąc ultradźwięki. Metoda ta wykorzystuje fale akustyczne o dużej mocy i niskiej częstotliwości. Fale o częstotliwości około 60kHz wpływają na dezintegrację struktur komórkowych. Inne ciekawe metody takie jak pulsacyjne pole elektryczne,magnetyczne czy świetlne.

Bardzo obiecującą metodą jest stosowanie plazmy niskotemperaturowej. Plazma naturalnie występuje w przyrodzie i jest widoczna gołym okiem w niektórych miejscach na ziemi. Zorza polarna to właśnie plazma. Plazma jest czwartym stanem skupienia i stanowi mieszaninę obojętnych i zjonizowanych cząstek. Poprzez dostarczenie odpowiednio dużej ilości energii elektrycznej, gaz jest zamieniany w plazmę. Zjawisko to nie jest nowe ale dopracowanie metod jej sterowania stanowi wyzwanie ponieważ może przyczynić się do znacznego skrócenia procesu dezynfekcji.

Mgr inż. Michał Zieliński

Ekspert ds. bezpieczeństwa żywności