W kolejnym artykule naszej Akademii Technologa, chciałbym poruszyć temat: Higieny pakowania – bezpieczeństwa mikrobiologicznego produktu, terminu przydatności do spożycia. Bezpieczeństwo mikrobiologiczne żywności to ważny aspekt, który zapewnienia zdrowie konsumentów. Oznacza to, że żywność nie zawiera mikroorganizmów chorobotwórczych lub ich metabolitów, które mogłyby wywołać zatrucia lub zakażenia pokarmowe. Jak wszyscy technolodzy wiemy, że szczegółowe wytyczne możemy znaleźć w dokumencie pt: ROZPORZĄDZENIE KOMISJI (WE) NR 2073/2005 z dnia 15 listopada 2005 r. w sprawie kryteriów mikrobiologicznych dotyczących środków spożywczych.

W ramach przypomnienia krótka charakterystyka najważniejszych patogenów, które występują w żywności a szczególnie produktach mięsnych.

Listeria monocytogenes – gatunek względnie beztlenowej, wewnątrzkomórkowo żyjącej bakterii, która jest czynnikiem etiologicznym listeriozy. Jest jednym z najbardziej zjadliwych patogenów przenoszonych przez żywność (20 do 30 procent infekcji kończy się śmiercią) [1], na przykład w Stanach Zjednoczonych jest ona odpowiedzialna za około 2500 zachorowań i 500 zgonów rocznie (9,7 przypadków zachorowań na milion mieszkańców) [2], powodując tym samym większą śmiertelność niż Salmonella czy Clostridium botulinum.

Salmonella – Gram-ujemne. Salmonellozę wywołują głównie serotypy Salmonella enterica – Salmonella enteritidis i Salmonella typhimurium. Głównym źródłem infekcji jest żywność skażona odchodami zakażonych zwierząt, przede wszystkim są to jaja i mięso drobiowe.

Aby je spełnić musimy kontrolować cały proces produkcyjny a na poziomie pakowania produktu najważniejsze aspekty to:

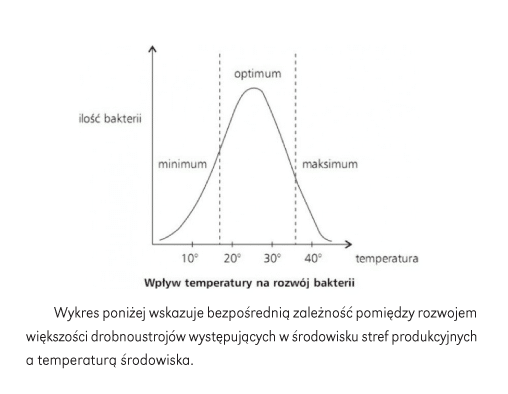

1. Temperatura przechowywania produktu przed pakowaniem (aby uzyskać optymalny efekt bezpieczeństwa i trwałości temperatura otoczenia powinna wynosić od – 1 do 2oC)

2. Temperatura produktu pakowanego (aby uzyskać optymalny efekt bezpieczeństwa i trwałości temperatura otoczenia powinna wynosić od – 1 do 2oC )

3. Wilgotność względna powietrza pakowni max 75%.

4. Brak skroplin na suficie oraz elementach konstrukcyjnych nad produktem.

UWAGA: Nie zaleca się montażu chłodnic sufitowych tylko ścienne lub centrale wentylacyjne z opcją filtracji i chłodzenia.

5. Właściwe mycie

6. Właściwa dezynfekcja powierzchni stykających się z produktem po procesie mycia jak i między operacyjna wykonywana preparatem mającym dopuszczenie do kontaktu z żywnością np. (BIOACTIW PROTECT) na bazie wody elektrolizowanej, której firma HUB FOOD DEVELOPMENT Sp z o.o. jest wyłącznym dystrybutorem w branży spożywczej.

7. Właściwe zachowania higieniczne personelu – ciągłe szkolenia z dobrych praktyk higienicznych.

Pakowanie a termin przydatności do spożycia

Obserwując aktualne trendy rynkowe takie jak:

1. Czysta etykieta bez E.

2. Wydłużanie TPS ze względów logistyczno-produkcyjnych min 40 dni.

3. Redukcja plastiku w opakowaniach.

4. Niewłaściwy łańcuch chłodniczy w nowoczesnych formatach sklepów – otwarte lady.

5. Trwałość barwy plastrów w ladach chłodniczych przy obecności promieni UV.

Powodują, że uzyskanie rynkowego terminu przydatności produktu jest trudne do uzyskania. Trudne ale nie niemożliwe. Pojawiają się nowe technologie między innymi:

– natrysk lub dodatek kultur bakterii pełniących funkcję anty patogenną, trwałościową, a nawet smakową. Technologia ta umożliwia uzyskanie trwałości produktu od 35 do 60 dni w zależności od produktu.

– repasteryzacja w opakowaniu (powierzchniowa i całościowa do rdzenia produktu) bardzo popularna poza rynkiem Polskim do utrwalania parówek, kiełbas, szynek w opakowaniu VAC , ta metoda daje możliwość uzyskania terminu trwałości od 90 do 120 dni.

– HPP – paskalizacja w opakowaniu VAC lub MAP. Metoda ta świetnie sprawdza się w przypadku wędlin plastrowanych w małych porcjach. Technologia ta daje możliwość uzyskania terminu trwałości od 60 do 90 dni. Wpływ rodzaju zastosowanych folii celowo pominę bo aktualny numer będzie bardzo rozbudowany w tym zakresie i mnogości aspektów.

– Łańcuch chłodniczy – analizując to zagadnienie polecam zawsze poprawiać łańcuch w obszarze na który mamy wpływ, mam tu na myśli magazyny logistyczne na terenie zakładu oraz transportu. Obniżenie temperatury to najtańsza metoda przedłużenia trwałości. Utrzymanie temperatury w zakresie -1 do 2oC wydłuża termin przydatności od 30 do 50% terminu w temperaturze 6-8 stopni celcjusza.

A Wy jaką temperaturę macie w magazynie towaru zapakowanego?

Trwałość barwy powierzchni produktu – wielokrotnie spotykamy w naszych sklepach produkt w opakowaniu MAP z szarą powierzchnią. Niestety nie wygląda to atrakcyjnie konsumencko i najczęściej produkt ląduje w utylizacji. Stosowanie folii z systemem anty UV niestety nie rozwiązuje problemu. Moje doświadczenia wskazują na dwa aspekty które mocno wpływają na to aby produkt był stabilny pod względem barwy.

Jeżeli jesteście ciekawi co to są za aspekty zapraszam do kontaktu i chętnie rozwiążemy ten problem.

Życzę powakacyjnie bezstresowego powrotu do pracy.

Tabela z rozporządzenia komisji (WE) 2073/2005 z dnia 15 listopada 2005 r.

w sprawie kryteriów mikrobiologicznych dotyczących środków spożywczych

oraz literatura dostępna w redakcji.

Radosław Wiliński

CEO / Founder / Prezes zarządu