Drodzy Technolodzy. Z Nowym Rokiem w ramach naszej Akademii Technologa rozpoczynamy cykl artykułów poświęconych wyzwaniom, na które napotykają technolodzy w zakładach produkcyjnych i jakie kompetencje powinni posiadać, aby osiągać najlepsze wyniki.

Jestem z wykształcenia i doświadczenia technologiem mięsa i od 22 lat obserwuję pracę kolegów na tym stanowisku. Moje doświadczenia sięgają małych i średnich firm, a także dużych korporacji. W swojej karierze dosyć często spotykam się z dyskusjami na temat idealnej osobowości technologa. Bardzo często pojawia się pytanie czy technolog to artysta czy księgowy? A może jeszcze świetny znawca prawa żywnościowego, czyli prawnik. W wielu firmach technolog to również ktoś, kto kontroluje jakość…

Wiem, powiecie, że w tym zawodzie zaletą jest to, że każdy dzień jest inny, ciekawy i mocno rozwijający. Oczywiście, że tak, potwierdzam. Ale żeby osiągnąć najlepsze wyniki musimy się skupić na tym, co przynosi wartość dodaną w procesach produkcyjnych, a zarazem ma odzwierciedlenie w naszych produktach. Mam tu na myśli zarówno świetny wygląd produktu jak i niepowtarzalny smak oraz zapach, najniższe koszty na rynku i trwałość produktu. To właśnie są wartości dodane, które budują sukces firmy.

Niestety rzeczywistość bywa zupełnie inna, technolog nie ma wystraczająco dużo czasu, aby skupić się na perfekcyjnym dopracowaniu smaku czy zapachu, ponieważ bardzo często musi wykonywać wiele innych czynności „na wczoraj”. Odebrać i odpisać na setki wiadomości, spędzić czas na ważnych naradach, audytach, spotkaniach z klientami i firmami technologicznymi.

Możemy oczywiście narzekać, ale nie o to chodzi. My, jako ludzie kreatywni, swoje tematy rozwiązujemy sami, gdyż nikt lepiej jak my, nie zna naszego podwórka. Tak, jak mawiają znawcy technik rozwiązywania złożonych procesów: „słonia trzeba zjeść po kawałku” rozebrać go na części pierwsze, czyli zmapować nasz dzień pracy i naszych pracowników (jeśli takowych posiadacie). Pojawia się pytanie: Jak to zrobić? przecież nie ma na to czasu…

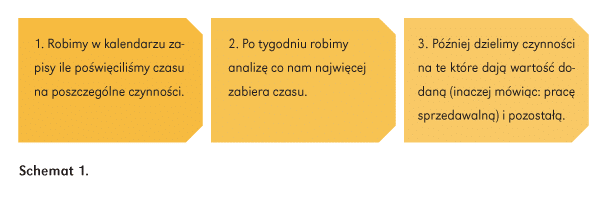

Proponuję następujące, proste rozwiązanie według poniższego schematu (Schemat 1.)

Dla przykładu:

1. Spędziliśmy 100 h na próby i testy. Udało się nam osiągnąć świetną konsystencję, smak oraz niskie koszty – praca sprzedawalna

2. Spędziliśmy 100 h, aby sprawdzić czy nasze etykiety są zgodne z prawem i nie przekraczamy poziomów substancji limitowanej – praca niesprzedawalna

Pytanie co dalej?

Jeżeli mamy sytuację, w której większość czasu zajmuje nam praca niesprzedawalna to zaczynamy szukać rozwiązań, jak ją usprawnić i mieć więcej czasu na kreację nowych produktów czy optymalizację kosztową. W moim przypadku postawiliśmy na rozeznanie rynku rozwiązań IT, które nie byłyby drogie i dawały dużą elastyczność w dopasowaniu się do istniejących systemów w firmie. W ramach castingu rozwiązań IT doszliśmy do wniosku, iż najlepiej i najkorzystniej finansowo wygląda program: Quanto Advanced – Novator Food Consulting.

Program ten pomaga i skraca czas podczas:

– Opracowywanie Nowego Produktu – po przywołaniu danych z bazy do arkusza obliczeniowego i podaniu wstępnej receptury uzyskuje się „na żywo” wszystkie wyliczenia, jak QUID, deklaracja składników, tabela wartości odżywczych, oraz koszt materiałowy wsadu. Przy wprowadzeniu jakiejkolwiek zmiany w recepturze, cenie etc., uzyskujemy natychmiast rezultat wszystkich wyliczeń, zatem w krótkim czasie można przetestować wiele wariantów, tak aby uzyskać pożądany efekt.

– Reformowania produktu – konieczne, w przypadku potrzeby zmiany składu produktu, niedoboru jakiegoś surowca, czy zmiany kosztów składników receptury dla zachowania QUID, jakości produktu, jego wartości odżywczej. Oprogramowanie to umożliwia wykonanie wszystkich tych wyliczeń w czasie rzeczywistym, co pozwala na szybką reakcję, aby spełnić określone wymagania oraz kontrolować koszt wsadu surowcowego. Można także wykonać modyfikowanie produktu wg przyjętego kryterium, np. min kosztu wsadu dla spełnienia specyfikacji produktu, max QUID dla danego kosztu wsadu.

– Znakowania produktu – umożliwia wyliczenie oraz zestawienie danych koniecznych do przygotowania etykiety produktu, zgodnie z Rozporządzeniem nr 1169/2011. Po wprowadzeniu receptury, otrzymujemy w wyniku obliczeń wszystkie dane do przygotowania etykiety, mianowicie: deklarację ilościowej zawartości mięsa różnych gatunków zwierząt, deklarację składników w produkcie według kolejności malejącej ilości ich masy w momencie użycia. Wartość odżywczą produktu, nazwy alergenów użyte w recepturze wyróżnienie są automatycznie wytłuszczoną czcionką w wykazie składników.

– Obliczania zawartości dodatków limitowanych (z automatycznym wyróżnieniem w tekście, wówczas, kiedy limit jest przekroczony) oraz dodatkowych składników, ważnych z punktu widzenia wizerunku produktu.

Zapewne pomyślicie sobie, że macie już swój system i nie macie czasu na wdrożenie nowego, oczywiście macie rację. Dlatego firma Hub Food Development Sp. z o.o. oferuje usługę wdrożenia oraz uzupełnienia systemu Państwa danymi, weryfikację poprawności Państwa składu na etykietach oraz doradztwo optymalizacyjne receptur. Wszystkie czynności wykonujemy po podpisaniu umowy poufności i zachowaniem zasad etyki biznesu. W mojej ocenie podczas mapowania procesu powstawania nowego produktu jest strata czasu wynikająca ze słabej komunikacji założeń i parametrów produktu. Mam tu na myśli produkty, które są opracowywane na zlecenie zewnętrzne np.: produkty pod marką własną sieci handlowej.

Czy nie dostajecie zleceń na nowy produkt pt. taki jak konkurencji tylko 1 zł tańszy albo lepszy od konkurencji? Niedoprecyzowanie na starcie projektu może słono kosztować firmę oraz stratę cennego czasu. To, co mi się sprawdzało i wprowadziliśmy w jednej z firm to BRIEF projektu, w którym doprecyzowywaliśmy parametry produktu i granice akceptowalności finalnej jakości. W skład takiego BRIEFU wchodziły poniższe dane:

- Nazwa projektu

- Zleceniodawca np. marka własna x

- Oczekiwany koszt produktu

- Potencjalny wolumen sprzedaży

- Oczekiwany termin przydatności

- Gramatura

- Mięsność (QUID i inne metody jej liczenia)

- Forma cięcia: porcja, plastry .

- Forma pakowania np. MAP , VAC , SKIN

- Wymiary i kształt produktu

- Ilość sztuk w opakowaniu pierwotnym i zbiorczym

- Rodzaj opakowania zbiorczego np. karton display nr 20/40

- Rodzaj osłonki np. kolagenowa lub naturalne jelito

- Barwa i struktura powierzchni np. drobne pomarszczenie lub brak pomarszczenia

- Niedopuszczalne: alergeny, substancje dodatkowe, wieprzowina

- Zdjęcie produktu z rynku (nie zawsze)

- Systemy jakości: np. HALAL

- Rynek na jaki ma trafić produkt: np. Czechy, Węgry, Niemcy

Uwierzcie mi, jeżeli skupicie się na etapie BRIEFu bardziej, to unikniecie wielu nieporozumień i czasu na wysyłaniu maili, żeby zrozumieć, czego oczekuje klient.

Oczywiście, nie wyklucza to tworzenia produktów wg waszych pomysłów, gdzie macie wolną rękę i kreujecie sami wszystkie parametry zgodnie z wyczuciem i doświadczeniem.

Po wypracowaniu nowego produktu zaakceptowanego przez rynek pozostaje jeszcze bardzo ważny etap, czyli powtarzalność produktu – tu zaczynają się schody. Z doświadczeń wiemy, że ocena jakości jest skuteczna, jeżeli mamy dopracowany wzorzec i granice dopuszczalnych odchyleń. To, czego często brakuje, to kryterium ilościowe i gradacja wad partii produktu.

Niewielu z nas opisuje wymagania w poniższy sposób:

– ilość niedowędzeń (styki) na wózku do 5 szt. Dopuszczony

– ilość niedowędzeń (styki) na wózku od 5 -10 szt. Warunkowo dopuszczony

– ilość niedowędzeń (styki) na wózku powyżej 10 szt. Zatrzymany

Moje przekonanie, że warto opisywać wymagania jakościowe jak powyżej, wynika z pracy nad produktami na rynek japoński, gdzie opracowanie i wdrożenie nowego produktu zajmowało nawet 5 dni, a pierwsze partie produkcyjne były skrupulatnie kontrolowane i to właśnie na tym etapie, doprecyzowywano wady jakościowe ich stopień oraz poziom akceptowalności.

Myślę, że jak na pierwszy artykuł dotyczący moich obserwacji tyle informacji wystarczy, żeby Was nie zanudzić. Wracając do mojego pytania z początku artykułu czy:

Technolog w zakładzie produkcyjnym to często: kreator nowych produktów, inżynier kosztów, specjalista ds. znakowania… czy na wszystko ma czas?

Odpowiedź jest oczywista…! Jest to, bardzo odpowiedzialna i wszechstronna funkcja w każdej firmie. Tylko dzięki koncentrowaniu się na procesach dających przewagę na rynku, mamy wpływ na osiągniecie sukcesu lub porażki nowego produktu. Jeżeli zaciekawiłem Was moim podejściem do roli technologa w zakładach produkcyjnych oraz propozycją rozwiązań to zapraszam do bezpośredniego kontaktu i rozważenia skorzystania z naszej oferty.

Radosław Wiliński

CEO / Founder / Prezes zarządu