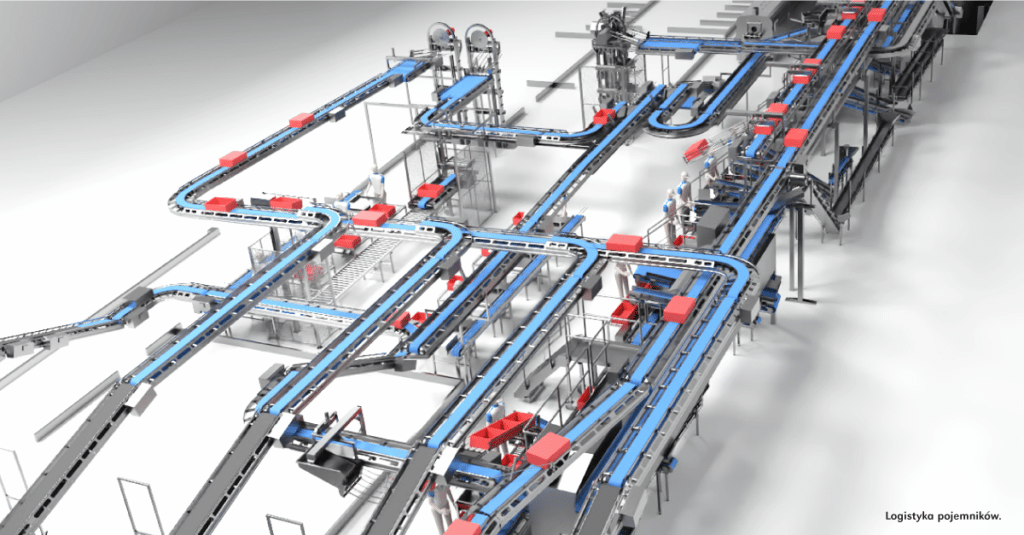

W dzisiejszym świecie szukania oszczędności i jednocześnie generowania zysków ogromne znaczenie ma podążanie za nowymi technologiami. Mastech Piotr Chróśniak tworzy rozwiązania ułatwiające ograniczenie kosztów, zwiększenie wydajności oraz poprawę procesów przepływu. Dzięki nam dostarczenie czystego pojemnika do miejsc odbioru czy też przetransportowanie brudnych skrzynek staje się dużo łatwiejsze i bezobsługowe, co jednocześnie zmniejsza ilość stanowisk pracy.

Ochrona środowiska wymusza na producentach zachowanie wysokich standardów zarówno w zakresie jakości wykonania, jak i bezpieczeństwa. Linie produkcyjne zaprojektowane i wykonane przez nas dbają o minimalne zużycie energii, zapewniają wysokie standardy higieny, są też łatwe w myciu. Innowacyjne rozwiązania pozwalają na zdalny nadzór nad urządzeniami co jest ogromną zaletą. Dzięki nim serwisant nie zawsze musi przyjeżdżać do klienta, aby naprawić usterkę, co jest oszczędnością dla firmy produkcyjnej. Nasze linie dzięki HYGIENIC DESIGN w porównaniu z konkurencją mają około 160 razy mniej powierzchni styku, co skutkuje znacznym skróceniem czasu mycia i ułatwia dotarcie do trudno dostępnych miejsc.

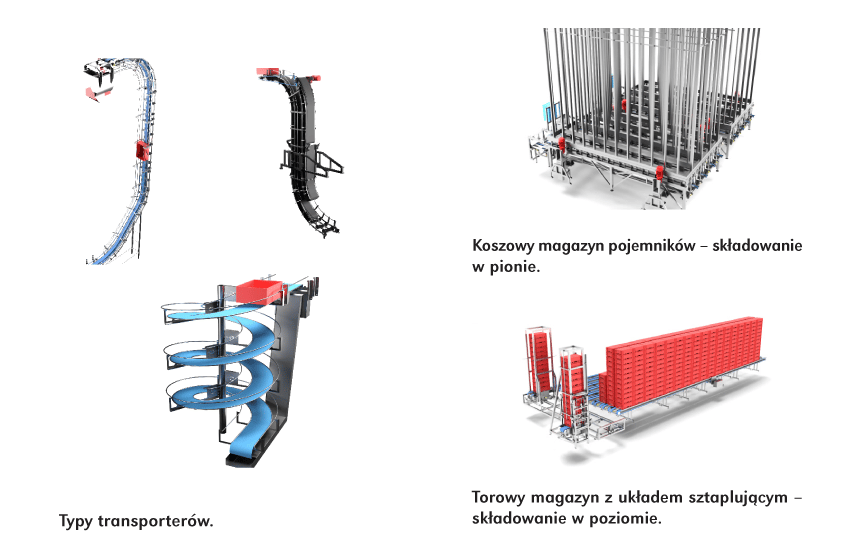

A co w przypadku, gdy musimy przetransportować pojemniki między kondygnacjami? Nic bardziej prostszego. W odpowiedzi na zapotrzebowanie naszych klientów, opracowaliśmy cztery typy transporterów pionowych: taśmowy z zabierakami do transportu pojemników pustych, typu sandwich do transportu pojemników pustych, pionowy sekwencyjny do transportu pojemników pełnych i pustych oraz transporter spiralny.

Każda firma, działająca w sektorze mięsnym, musi posiadać magazyn, w którym składowane są skrzynki. Wychodząc naprzeciw potrzebom klientów stworzyliśmy przejściowy magazyn między rozbiorem a przetwórstwem oraz osobny magazyn dla pojemników czystych, który jest buforem. Zastosowanie automatycznych magazynów sprawia, że zmniejszamy ilość stanowisk pracy oraz eliminujemy liczbę błędów możliwych do popełnienia przy wydawaniu. Wyróżnia się następujące warianty magazynu pojemników pełnych:

– FIFO grawitacyjny, który skierowany jest dla klientów posiadających własne sklepy,

– FIFO grawitacyjny z automatycznym załadunkiem dla firm posiadających większą ilość sklepów lub do wykorzystania jako bufor porozbiorowy,

– Kartezjański półkowy przy dużej ilości asortymentu mocno rozdrobnionego.

Warianty magazynu pojemników czystych:

– Koszowy – składowanie w pionie,

-Torowy – tam gdzie jest problem z wysokością.

Magazyn czystego pojemnika pełni funkcję buforu, z którego pojemniki są pobierane np.

– podczas porannego rozruchu zakładu i przy deficycie pojemników z mycia,

– w trakcie przerwy pracownika odpowiedzialnego za myjkę pojemników – linia wtedy się uzupełnia,

– w czasie awarii myjki pojemników,

– w momentach zwiększonego zapotrzebowania na produkcji,

– w przypadku zwrotu pojemników do poddostawców – czyste pojemniki są zawsze gotowe do pobrania.

System transportu posiadający magazyn pojemników jest więc bardziej elastyczny i odporny na „zakłócenia” w postaci awarii i przestojów.

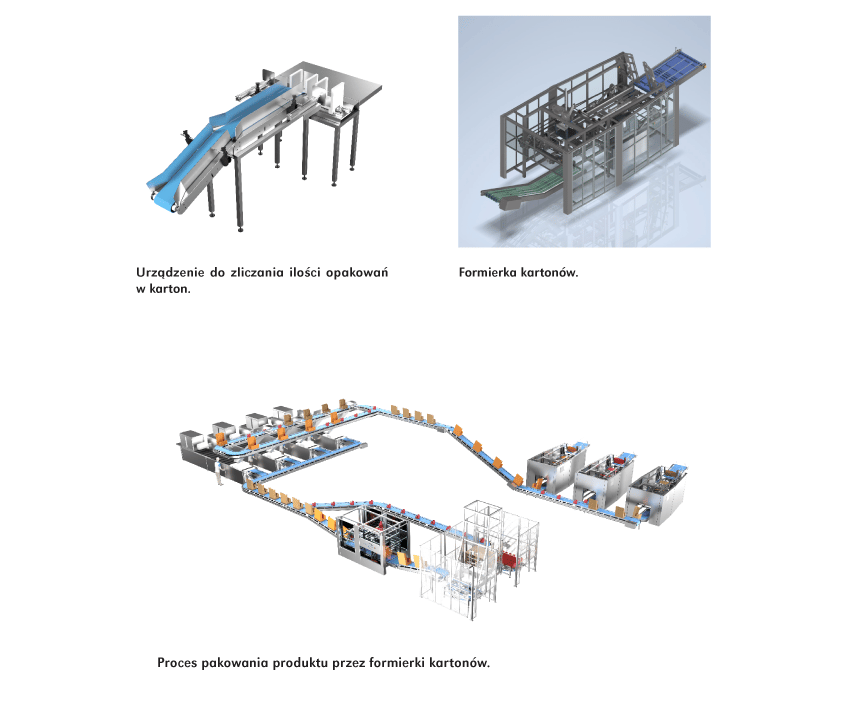

Kolejnym ważnym etapem po transporcie oraz magazynowaniu jest pakowanie. Do tego rodzaju czynności nie potrzeba w dzisiejszych czasach już rąk ludzkich, gdyż stworzono urządzenia o nazwie Formierka kartonów.

Dzięki zastosowaniu technologii RFID w procesie automatycznego przezbrajania formatu w formierkach ATF-10 i ATF-11 możliwa jest szybka zmiana formatu produkowanego kartonu. Po zamontowaniu nowego narzędzia tłoczącego maszyna rozpoznaje rodzaj receptury i automatycznie ustawia wszystkie niezbędne wymiary. Szybkie przezbrojenie maszyny pozwala zrealizować dostarczenie potrzebnego rodzaju kartonu do odpowiedniej końcówki linii pakującej. System transporterów wyposażony w skanery 2D lub kodu kreskowego i odpowiednie urządzenia przekierowujące, wie kiedy dany typ opakowania ma zjechać z linii transportowej na odpowiednie stanowisko, pod rękę operatora. Po ręcznym lub automatycznym zapakowaniu produktu pełen karton trafia na system transporterów opakowań pełnych i dalej do urządzeń takich jak zaklejarki kartonu klapowego z automatyczną zmianą formatu ACS-2 i układów sztaplujących. Powyższa konfiguracja pozwala znacząco ograniczyć koszty pracy przez redukcje etatów przy jednoczesnym wzroście elastyczności produkcji i dostarczania opakowania na potrzeby procesu.

Funkcjonalność

– Wydajność 18-30 cykli/min.; w zależności od formatu kartonu i stopnia skomplikowania,

– Przystosowanie do pracy ze zmieniającymi się formatami kartonów,

– Łatwość obsługi. Zarządzenie nastawami z panelu dotykowego,

– Sygnalizacja stanów alarmowych,

– Kontrola i statystyka produkcji,

– Automatyczna identyfikacja narzędzia (opcja).

Oszczędności wynikające z zastosowania formierek kartonów:

– Mniej zużytego papieru do tego samego formatu kartonu – tańszy karton,

– Eliminacja stanowisk pracy,

– Przy zastosowaniu linii transportowej, możliwość dostarczenia do stanowiska napełniania bez udziału człowieka.

Wśród wykonywanych przez nas urządzeń znajduje się także sztapler i desztapler, wykorzystywany do układania w stos pojemników, kartonów, a nawet palboxów. Urządzenie to idealnie nadaje się do układów automatycznego sztaplowania i desztaplowania, znajdujących zastosowanie w liniach wszelakiego rodzaju. Układy sztaplujące, wykonane ze stali nierdzewnej w wersji higienicznej „do mycia”, doskonale sprawdzają się w miejscu, gdzie układanie ręczne skrzynek jest niewydajane. Układy sztaplujące są przez nas projektowane i wstawiane do ciągów linii technologicznych, gdzie istnieje potrzeba transportu stosu pojemników np. w celu ich późniejszego zmagazynowania.

Zastosowanie

– Sztaplowanie pustego pojemnika w magazynie pojemników czystych;

– Sztaplowanie pełnego pojemnika i układanie na palety;

– Sztaplowanie kartonu;

– Sztaplowanie palboxa w celu magazynowania;

– Desztaplowanie brudnego pojemnika na linię mycia;

– Desztaplowanie pełnego pojemnika na linię produkcyjną – wraz z wysypaniem zawartości na taśmę;

– Desztaplowanie czystego pojemnika z magazynu na linię;

– Desztaplowanie klatek z żywcem drobiowym.

Jeśli jesteś firmą szukającą kompletnych systemów transportu wewnętrznego w oparciu o najnowsze rozwiązania i sprawdzone technologie zgłoś się do nas. Współpraca z MASTECH to prawdziwie indywidualne podejście do Klienta. Tworzymy rozwiązania specjalizowane i systemowe, co owocuje dopracowaniem i umiejętnością dostrzegania nowatorskich, ergonomicznych i trwałych rozwiązań.

Wybierając MASTECH zyskujesz:

– trwałe i niezawodne urządzenia, gwarantujące najwyższą jakość

– kompleksową realizację od projektu, po produkcję, montaż oraz serwis

– dedykowane rozwiązania, dostosowane do potrzeb klienta, które będą satysfakcjonowały przez wiele lat

– fachowe doradztwo i rzetelne wsparcie techniczne

Zapraszamy do współpracy oraz do zapoznania się z szerszą ofertą na naszej stronie internetowej:

www.mastech-technology.pl